وقتی رطوبت، فولاد را میبلعد!

اما یک جزئیات به ظاهر ساده مثل پروفیل ساپورت و سازههای فلزی اگر درست انتخاب نشود، میتواند توقف خط، نشتی، خوردگی شدید و حتی حوادث ایمنی را رقم بزند.

در مناطق مرطوب شمال و جنوب ایران (سواحل خزر و خلیج فارس/دریای عمان)، رطوبت بالا، مه نمکی و آلودگی صنعتی، فولاد معمولی یا گالوانیزه ضعیف را خیلی سریع از بین میبرد.

اینجاست که پروفیلهای گالوانیزه گرم از یک “گزینه پیشنهادی” به یک “ضرورت مهندسی و ایمنی” تبدیل میشوند.

در این مقاله، به صورت کاربردی و قابل استناد برای کارفرمایان، مشاوران و پیمانکاران صنعتی و پتروشیمی توضیح میدهیم که:

•گالوانیزه سرد و گرم چه تفاوتی دارند؟

•شرایط واقعی شمال و جنوب ایران چه تأثیری روی طول عمر پروفیلها دارد؟

•چرا در پروژههای صنعتی و پتروشیمی، انتخاب پروفیل گالوانیزه گرم در نهایت بهصرفهترین و ایمنترین گزینه است؟

گالوانیزه سرد در برابر گالوانیزه گرم: از روش اجرا تا عملکرد واقعی

۱. گالوانیزه سرد (Electroplating / رنگ زینکریچ)

گالوانیزه سرد معمولاً به دو شکل دیده میشود:

•آبکاری الکترولیتی:

لایه نازک روی (Zn) با جریان برق روی سطح فولاد نشانده میشود.

•رنگها و اسپریهای زینکریچ (Cold galvanizing paint):

رنگ با درصد بالای پودر روی روی سطح تمیز شده فولاد اعمال میشود.

ویژگیها:

•ضخامت معمول پوشش: حدود ۵ تا ۱۵ میکرون

•ظاهر یکنواخت و زیبا، اما لایه نازک

•حساس به ضربه، خراش و آسیب مکانیکی

•معمولاً برای محیطهای کمخورنده و قطعات سبک و داخلی استفاده میشود.

۲. گالوانیزه گرم (Hot-Dip Galvanizing)

در گالوانیزه گرم، پروفیل فولادی بعد از چربیگیری، اسیدشویی و آمادهسازی، در وان مذاب روی با دمای حدود ۴۵۰ درجه سانتیگراد غوطهور میشود. در این روش:

•بین فولاد و روی، لایههای آلیاژی متالورژیکی تشکیل میشود.

•پوشش روی، نه فقط “چسبیده”، بلکه بخشی از ساختار سطحی فولاد میشود.

ویژگیها:

•ضخامت معمول پوشش: حدود ۴۵ تا ۸۵ میکرون (و حتی بالاتر، بسته به ضخامت پروفیل)

•چسبندگی بسیار بالا و مقاومت عالی در برابر ضربه و سایش

•محافظت قربانیشونده (Sacrificial)؛ یعنی حتی اگر بخشی از پوشش زخمی شود، روی (Zn) از فولاد پایه حفاظت کاتدی میکند.

•مناسب برای محیطهای دریایی، مرطوب و صنعتی بسیار خورنده.

چرا در مناطق مرطوب شمال و جنوب ایران داستان فرق میکند؟

شمال ایران: رطوبت دائمی و هوای اشباع

•رطوبت نسبی بالا در بیشتر روزهای سال

•مه، باران مداوم و پوشش گیاهی متراکم

•احتمال وجود آلودگیهای صنعتی و شهری

این شرایط باعث میشود:

•چرخه خیس–خشک روی فلز دائماً تکرار شود.

•خوردگی جوی روی سطوح فولادی و حتی گالوانیزه ضعیف، بسیار سریعتر از مناطق خشک رخ دهد.

جنوب ایران: مه نمکی + رطوبت + صنعت

در سواحل خلیج فارس و دریای عمان، شرایط سختتر هم میشود:

•مه نمکی و اسپری نمک در هوا

•دماهای بالا که واکنشهای خوردگی را تسریع میکند

•حضور واحدهای صنعتی، نفتوگاز، پتروشیمی و اسیدی بودن بخارات برخی فرآیندها

این ترکیب، محیط را به دستههای C4 و C5 (به زبان استانداردهای خوردگی) میبرد؛ یعنی بسیار خورنده و شدیداً تهاجمی.

مقایسه طول عمر گالوانیزه سرد و گرم در شمال و جنوب ایران

اعداد زیر تقریبی هستند، اما تصویر خیلی شفافی میدهند:

در شمال ایران (محیط دریایی/مرطوب شهری):

•پروفیل با گالوانیزه سرد یا رنگ زینکریچ نازک:

•شروع زنگزدگی ظاهری: گاهی در بازه ۱ تا ۳ سال

•نیاز به بازسازی پوشش (سندبلاست، رنگآمیزی مجدد): هر چند سال یک بار

•پروفیل گالوانیزه گرم با پوشش مناسب (مثلاً ۷۰ میکرون):

•در شرایط نگهداری معمول و بدون آسیب جدی مکانیکی میتواند ۱۰ تا ۲۰ سال مقاومت قابل قبول ارائه دهد، قبل از اینکه نیاز جدی به بازسازی پیدا کند.

در جنوب ایران (محیط دریایی صنعتی بسیار خورنده):

•گالوانیزه سرد و رنگهای معمولی:

•ممکن است در کمتر از ۱ تا ۲ سال دچار زنگزدگی موضعی و پوسته شدن شوند.

•برای لولهها و ساپورتهای حساس، عملاً گزینه پرریسک و غیراقتصادی محسوب میشوند.

•گالوانیزه گرم با ضخامت کافی:

•بسته به ضخامت، طراحی و نگهداری، میتواند در بسیاری از پروژهها ۵ تا ۱۵ سال حفاظت مؤثر فراهم کند و تنها نیاز به بررسی و نگهداری دورهای داشته باشد.

برای صنایع نفت، گاز و پتروشیمی که هر ساعت توقف تولید معادل دهها هزار دلار خسارت است، تفاوت بین “بازسازی پوشش هر چند سال” و “چند سال کارکرد بدون دردسر” کاملاً تعیینکننده است.

چرا پروفیل گالوانیزه گرم برای پروژههای صنعتی و پتروشیمی ضروری است؟

۱. کاهش ریسک نشتی، شکست ساپورت و حوادث ایمنی

در پالایشگاه، پتروشیمی، مخازن و خطوط لوله:

•ساپورتها، سینی کابلها، استراکچرها و پروفیلها اگر دچار خوردگی موضعی و سوراخ شدن شوند، میتوانند باعث:

•افت ناگهانی لوله و تجهیزات

•شکست ساپورتها و سقوط بار

•آسیب به پرسنل و تأسیسات شوند.

پروفیل گالوانیزه گرم با پوشش ضخیم، این ریسک را به شدت کاهش میدهد و در طراحی HSE به عنوان یک آیتم کلیدی پذیرفته شده است.

۲. کاهش هزینه کل مالکیت (Total Cost of Ownership)

در نگاه اول ممکن است بگوییم:

“گالوانیزه گرم از گالوانیزه سرد یا رنگ معمولی گرانتر است.”

اما اگر هزینهها را به صورت چرخه عمر ببینیم:

•هزینههای مستقیم:

•تعویض زودهنگام پروفیلها

•داربست، نیروی انسانی، رنگآمیزی مجدد

•هزینههای غیرمستقیم:

•توقف خط تولید

•تأخیر در بهرهبرداری پروژه

•ریسکهای بیمه و ایمنی

در پروژههای صنعتی و پتروشیمی، تجربه نشان میدهد که سرمایهگذاری اولیه روی پروفیل گالوانیزه گرم، در میانمدت کاملاً برمیگردد و حتی هزینه کل را کمتر از روشهای ضعیفتر میکند.

۳. هماهنگی با استانداردهای بینالمللی

بسیاری از کارفرمایان بزرگ (نفت، گاز، پتروشیمی، فولاد، صنایع غذایی و دارویی) در مشخصات فنی خود الزام میکنند:

•استفاده از پروفیل و ساپورت گالوانیزه گرم طبق استانداردهای معتبر (مثل ASTM A123 یا معادلهای اروپایی).

•ممنوعیت استفاده از گالوانیزه سرد ساده یا تنها رنگ اپوکسی در نقاط پرریسک، مخصوصاً پلتفرمهای دریایی، اسکلهها و خطوط روباز.

پروژهای که از ابتدا بر اساس این استانداردها طراحی شود، در مناقصهها شانس بالاتری برای تأیید مشاور و کارفرما خواهد داشت.

نکات کلیدی در انتخاب پروفیل گالوانیزه گرم مناسب برای مناطق مرطوب

برای اینکه فقط “اسم گالوانیزه گرم” روی کار نباشد، بلکه واقعاً عملکرد خوبی بگیرید، به این موارد توجه کنید:

۱. ضخامت پوشش روی

•برای محیطهای مرطوب شمال و جنوب، معمولاً پوششهای بالای ۶۰–۷۰ میکرون توصیه میشود.

•هر چقدر ضخامت پوشش بیشتر باشد، طول عمر در برابر خوردگی هم بیشتر است؛ البته باید با طراحی و هزینه نیز بالانس شود.

۲. کنترل کیفیت فرایند گالوانیزه

کارخانه گالوانیزه باید:

•خط کامل آمادهسازی سطح (چربیگیری، اسیدشویی، فلوکسان) داشته باشد.

•یکنواختی پوشش، عدم شره، عدم ایجاد حفره و سوختگی را کنترل کند.

•نتایج تست ضخامت (با دستگاه ضخامتسنج) و ظاهر پوشش را در قالب گزارش QC ارائه دهد.

۳. نوع فولاد و طراحی پروفیل

•فولاد با ترکیب شیمیایی مناسب (محتوای سیلیسیم کنترلشده) به تشکیل پوشش بهتر کمک میکند.

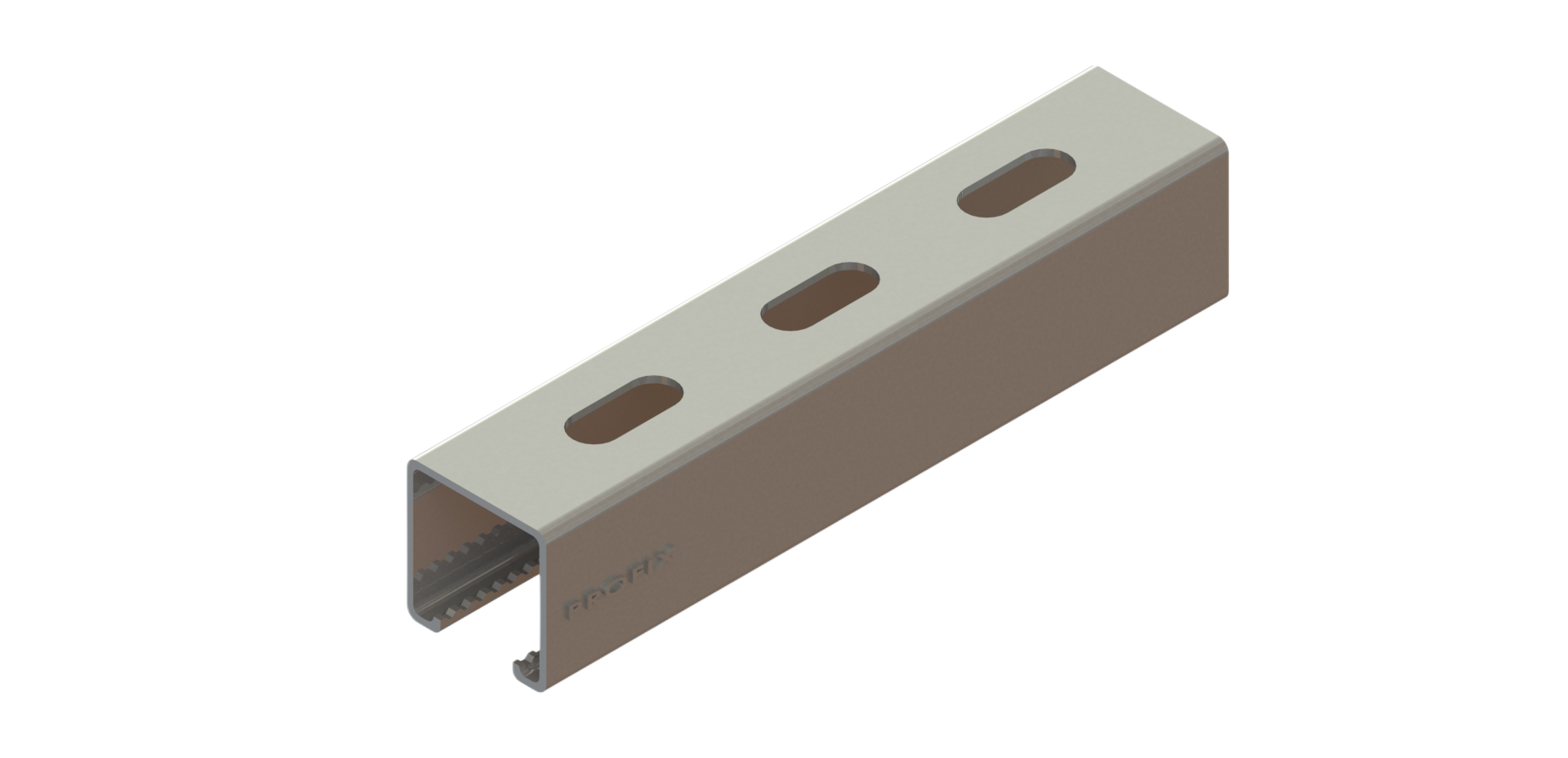

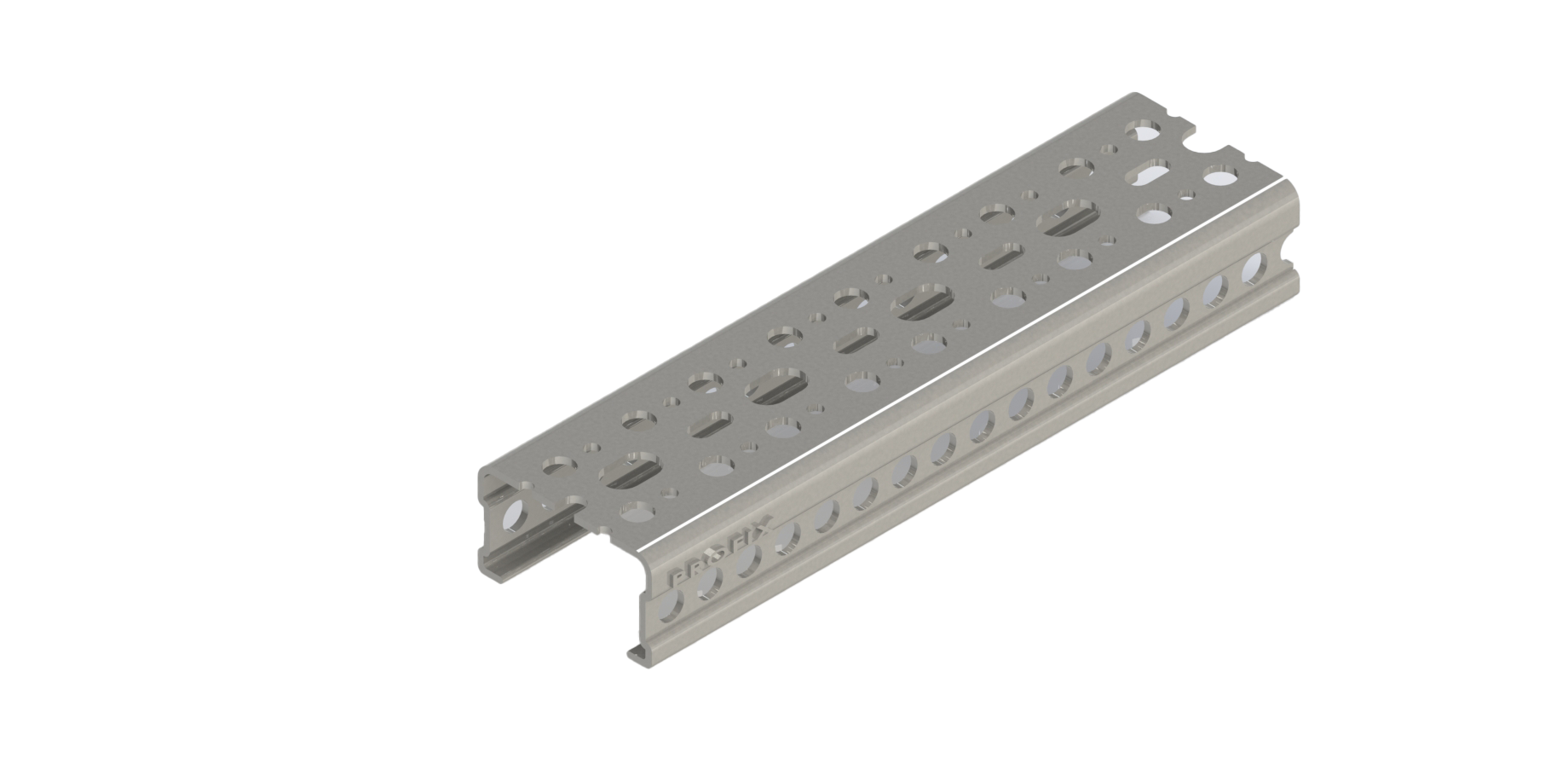

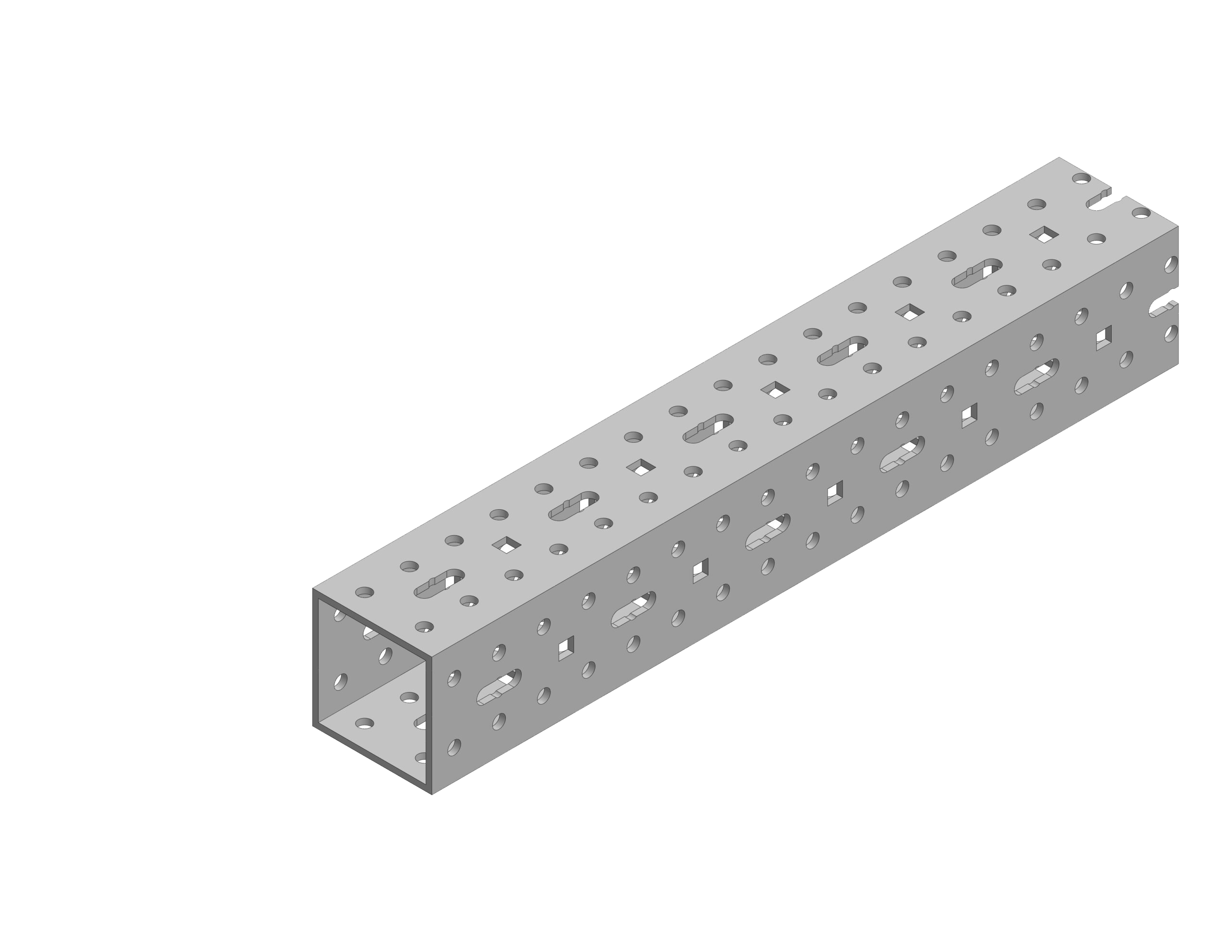

•پروفیلهای C، U، Z و قوطیهای صنعتی گالوانیزه گرم باید طوری طراحی شوند که:

•نقاط تلهگیر محلول (Trap) نداشته باشند.

•امکان تخلیه و تهویه در حین غوطهوری وجود داشته باشد (سوراخهای تخلیه در نقاط مناسب).

۴. توجه به جزئیات اتصالات و اکسسوریها

تنها پروفیل گالوانیزه گرم کافی نیست؛ اگر:

•پلیتها، براکتها، نبشیها، بستها و حتی پیچ و مهرهها بدون پوشش مناسب باشند، خوردگی از همین نقاط شروع میشود.

•در پروژههای پتروشیمی و دریایی، اغلب:

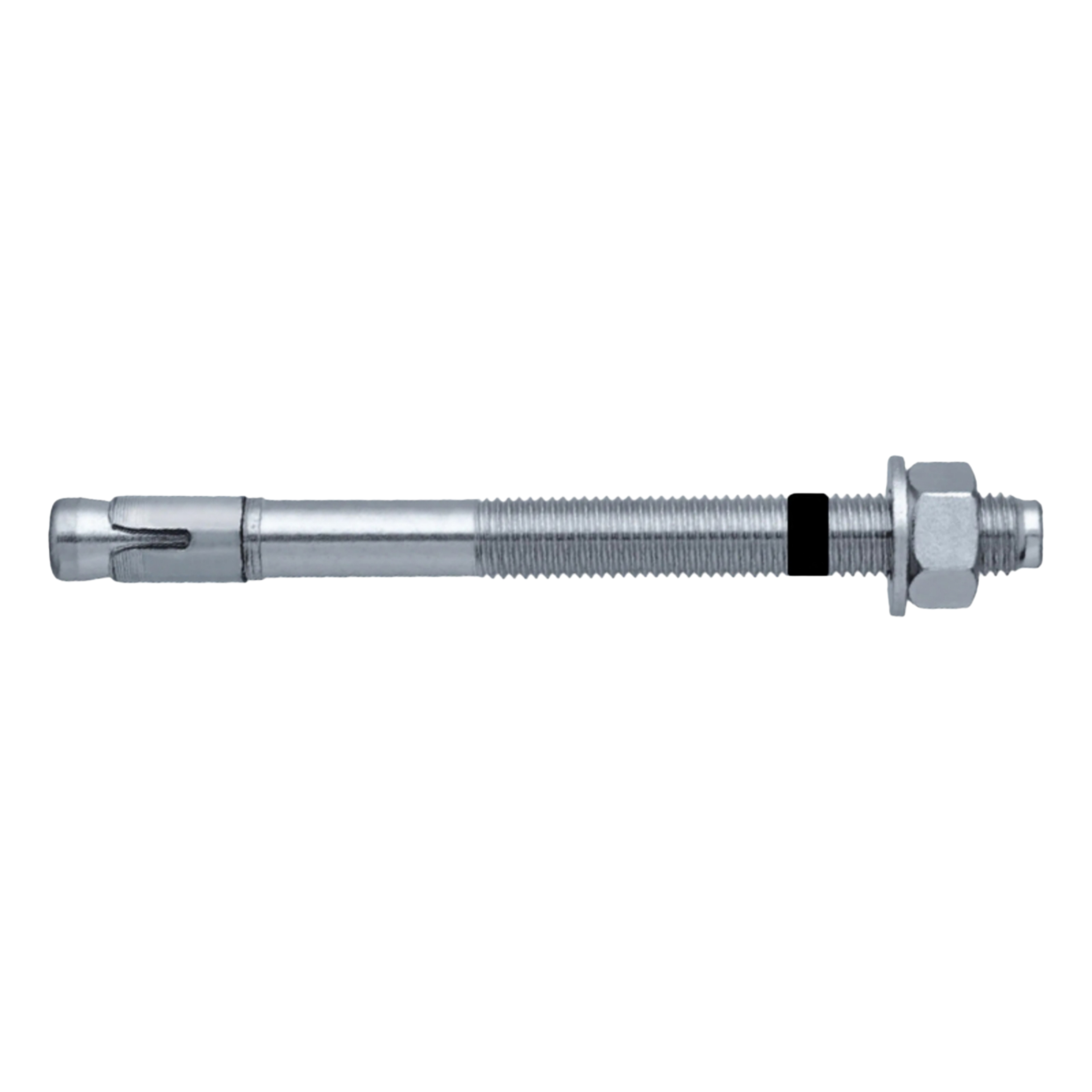

•استفاده از پیچ و مهرههای گالوانیزه گرم یا استیل ضدزنگ الزامی است.

•در محیطهای بسیار اسیدی یا کلریدی، استفاده از استیل ۳۱۶ برای انکر و متعلقات حساس توصیه میشود.

سناریوهای واقعی کاربرد پروفیل گالوانیزه گرم در شمال و جنوب

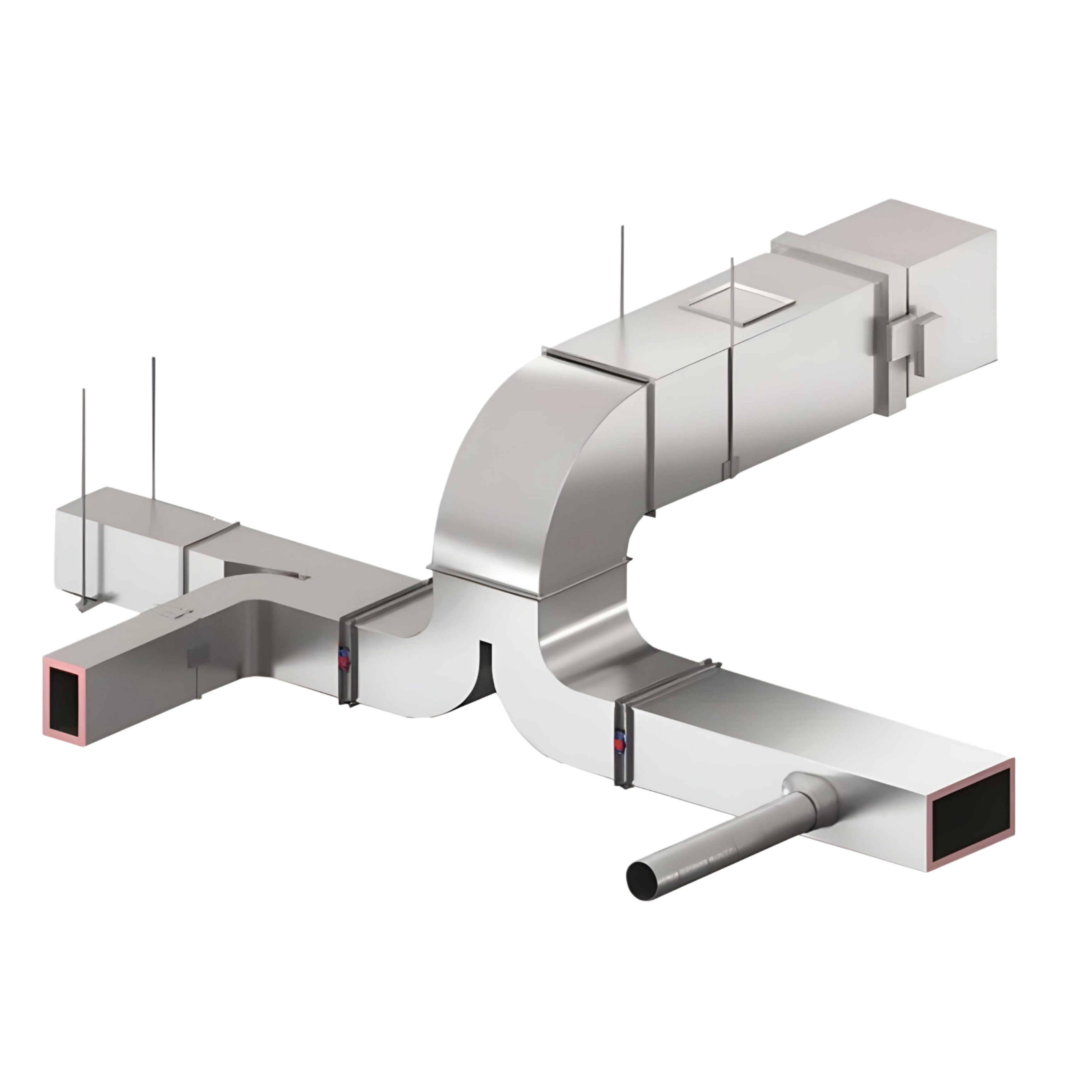

سناریو ۱: خط انتقال و ساپورت سینی کابل در یک واحد صنعتی نزدیک ساحل خزر

•محیط: مه نمکی + رطوبت بالا + باران مداوم

•راهحل ضعیف: پروفیل رنگشده یا گالوانیزه سرد → شروع زنگزدگی، شره زنگ روی سینی کابل، نگرانیهای ایمنی.

•راهحل مهندسی: پروفیل C یا U گالوانیزه گرم + پیچ و مهره گالوانیزه گرم → کاهش شدید خوردگی، کاهش هزینه تعمیرات.

سناریو ۲: استراکچر لولهکشی در سایت پتروشیمی جنوب کشور

•محیط: دریایی + صنعتی بسیار خورنده

•راهحل ضعیف: پروفیل معمولی با یک لایه رنگ → پوسته شدن رنگ، رسوب زنگ، خطر کاهش ظرفیت باربری ساپورت.

•راهحل مهندسی:

•استفاده از پروفیلهای سنگین گالوانیزه گرم

•انکرهای مکانیکی یا شیمیایی با روکش گالوانیزه گرم یا استیل

•نگهداری دورهای و برنامهریزی شده

سناریو ۳: اسکلت فلزی و سازه نگهدارنده مخازن مواد شیمیایی

•محیط: بخارات شیمیایی + رطوبت + ریزش احتمالی مواد

•راهحل حرفهای:

•ترکیب گالوانیزه گرم + رنگهای تکمیلی (Top Coat) در نقاط بحرانی

•انتخاب پروفیل با سطح مقطع کافی + پوشش مناسب، برای حداکثر طول عمر.

جمعبندی: در شمال و جنوب ایران، گالوانیزه گرم انتخاب هوشمندانه، نه لوکس!

اگر پروژه شما در یکی از این دستههاست:

•واحدهای پتروشیمی، پالایشگاه و خطوط لوله

•صنایع سنگین، کارخانجات فلزی، نیروگاهها

•سازههای نزدیک ساحل، اسکلهها و سکوهای دریایی

•انبارها و سالنهای صنعتی در شمال و جنوب کشور

انتخاب پروفیل گالوانیزه گرم دیگر یک گزینه “اختیاری” نیست؛ بلکه:

•ضامن طول عمر سازه

•کاهشدهنده هزینههای تعمیر و نگهداری

•و مهمتر از همه، افزایشدهنده ایمنی و اعتبار مهندسی پروژه است.

برای کارفرمایان و مشاوران صنعتی، توجه به نوع پوشش پروفیلها یعنی دیدن پروژه در افق ۱۰–۲۰ ساله، نه فقط افتتاح امروز.

پروفیل و اتصالات

پروفیل و اتصالات پروفیکس

پروفیکس پروفیل سنگین

پروفیل سنگین براکت

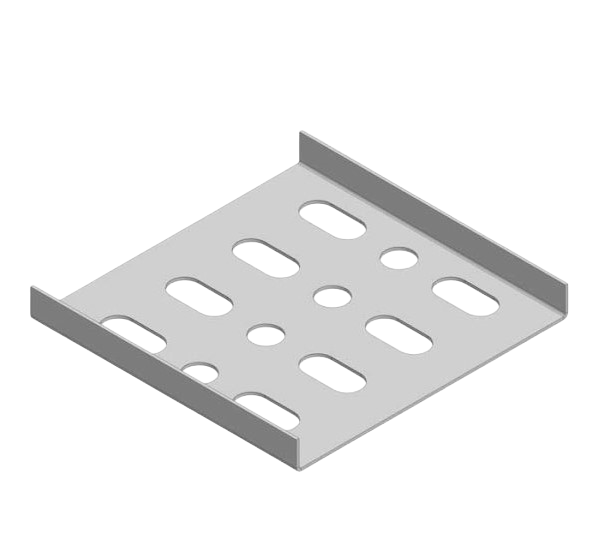

براکت سینی کابل

سینی کابل انواع بست

انواع بست فلنج و اتصالات

فلنج و اتصالات وال پست

وال پست سیستم انکر

سیستم انکر پیچ متری

پیچ متری عایق الاستومری

عایق الاستومری انواع کانال

انواع کانال

بدون دیدگاه