سیستمهای بست و ساپورت هیلتی (Hilti)

هیلتی (Hilti) یک شرکت پیشرو جهانی در زمینه تولید سیستمهای نصب و ابزارآلات تخصصی صنعت ساختوساز است که در سال ۱۹۴۱ توسط برادران مارتین و اوژن هیلتی در کشور لیختناشتاین بنیانگذاری شد. این شرکت از ابتدای تأسیس تاکنون نقش مهمی در توسعه فناوریهای نصب و تأمین ایمنی سازهها داشته است. برای مثال، هیلتی در سال ۱۹۵۷ اولین ابزار شلیکی پودری دنیا (تفنگ میخکوب DX 100) را معرفی کرد که یک پیشرفت تکنولوژیک در نصب مستقیم محسوب میشد. همچنین در دهه ۱۹۶۰ میلادی، هیلتی نخستین سیستم انکر مکانیکی خود را توسعه داد و به بازار عرضه کرد. امروزه هیلتی با حضور در بیش از ۱۲۰ کشور جهان و ارائه مجموعهی جامعی از محصولات و خدمات، به یکی از معتبرترین تأمینکنندگان راهکارهای مهندسی برای کل چرخهی عمر پروژههای ساختوساز تبدیل شده است. محصولات هیلتی شامل انواع انکرهای مکانیکی و شیمیایی، سیستمهای ساپورت مدولار برای تاسیسات مکانیکی و الکتریکی، ابزار دقیق اندازهگیری، چکشهای تخریب و دریلهای قدرتمند و … میشود. رویکرد یکپارچهی این شرکت – از مرحله طراحی و محاسبات تا نصب و خدمات پس از اجرا – نقشی کلیدی در ارتقای ایمنی و بهرهوری در پروژههای ساختمانی و تأسیساتی ایفا کرده است.

ویژگیها و مزایای سیستمهای ساپورت و بست هیلتی

سیستمهای بست و ساپورت هیلتی به دلیل بهرهگیری از فناوریهای نوین و نوآوریهای مهندسی، مزایای متعددی نسبت به روشها و محصولات سنتی دارند. مهمترین ویژگیها و مزایای این سیستمها عبارتاند از:

کاهش وزن سازهی پشتیبان:

طراحی بهینه اجزای ساپورتهای مدولار هیلتی باعث کاهش قابل توجه وزن فولاد مصرفی میشود. مطالعات نشان میدهد وزن سیستم ساپورت مدولار میتواند تا ۴۰٪ کمتر از سازههای جوشی معادل باشد. این کاهش وزن علاوه بر صرفهجویی در مصرف مصالح، به معنای کاهش ۴۰٪ حجم مواد حملشونده به کارگاه نیز است که خود مزیت لجستیکی مهمی محسوب میشود. سبکتر بودن ساپورتها همچنین بار مرده وارد بر سازهی ساختمان را کاهش میدهد.

نصب سریعتر و صرفهجویی در زمان:

سیستمهای مدولار هیلتی به صورت پیچ و مهرهای و بدون نیاز به جوشکاری طراحی شدهاند و بسیاری از اتصالات قابلیت پیشمونتاژ دارند. سرعت نصب این سیستمها در مقایسه با روشهای سنتی جوشی بسیار بیشتر است – تا حدود ۸ برابر سریعتر طبق ارزیابیهای انجامشده. امکان برش، کیتبندی و پیشمونتاژ قطعات در کارگاه یا کارخانه و نصب نهایی در محل پروژه باعث شده زمان اجرای تاسیسات به طور چشمگیری کاهش یابد. کاهش زمان نصب به معنای تسریع بهرهبرداری از پروژه و کاهش هزینههای نیروی انسانی است.

کاهش هزینههای کلی پروژه:

به واسطهی کاهش زمان نصب، کاهش مصالح مصرفی و حذف عملیات پرهزینهای نظیر جوشکاری در ارتفاع، استفاده از ساپورتهای هیلتی منجر به صرفهجویی اقتصادی قابل توجهی میشود. برآوردها نشان میدهد که تا حدود ۲۵٪ کاهش هزینهی کلی در بخش نصب تأسیسات ثانویه (دستگاههای پشتیبان، ساپورتها و …) با بکارگیری سیستمهای مدولار قابل دستیابی است. این صرفهجویی شامل کاهش هزینه نیروی کار، تجهیزات نصب و هزینههای اصلاح و دوبارهکاری نیز میگردد.

انعطافپذیری و قابلیت تطبیق بالا:

یکی از مزایای کلیدی سیستمهای مدولار هیلتی، انعطاف در طراحی و اجرای آنها است. اجزای پیشساخته را میتوان به آسانی متناسب با شرایط واقعی سایت تنظیم یا اصلاح کرد. اجزا قابل تنظیم و چندمنظوره این سیستمها امکان تطبیق با تغییرات غیرمنتظره در سایت را فراهم کرده و نیاز به تغییرات پرهزینه یا توقف کار را به حداقل میرساند. برخلاف سازههای جوشی که پس از ساخت تغییرشان دشوار است، در سیستم هیلتی میتوان چیدمان ساپورتها را حتی حین نصب به سادگی تغییر داد یا توسعه داد. این ویژگی به خصوص در پروژههایی که هماهنگی بین چند تاسیسات (مکانیکال، الکتریکال و غیره) مورد نیاز است، بسیار ارزشمند است.

یکپارچگی سختافزار با نرمافزار و خدمات مهندسی:

نوآوری دیگر هیلتی ارائهی یک راهکار end-to-end است؛ بدین معنی که علاوه بر تأمین قطعات سختافزاری، نرمافزارهای طراحی و خدمات فنی مهندسی نیز در اختیار مشتریان قرار میدهد. به عنوان مثال، نرمافزار Hilti PROFIS به مهندسان اجازه میدهد طرحهای ساپورت را به صورت سهبعدی مدلسازی کرده و محاسبات دقیق بارگذاری را انجام دهند. این دادهها مستقیماً قابل تبدیل به نقشههای اجرایی و لیست مصالح هستند. نتیجه این رویکرد یکپارچه، طراحی بهینهتر و اجرای سریعتر است. علاوه بر نرمافزار، تیمهای فنی هیلتی در مراحل مختلف (از آموزش گرفته تا حضور در سایت برای تست و تحویل) خدمات مشاورهای ارائه میکنند که ریسکهای اجرایی را کاهش داده و کیفیت نهایی نصب را تضمین میکند.

کیفیت ساخت بالا و اطمینان از ایمنی:

تمامی محصولات هیلتی تحت سیستمهای مدیریت کیفیت ISO 9001 تولید میشوند و پیش از عرضه، در آزمایشگاههای پیشرفته هیلتی تحت آزمونهای دقیق قرار میگیرند. برای مثال، اتصالات و ساپورتهای لرزهای هیلتی در آزمایشگاه اختصاصی این شرکت تحت بارهای زلزله شبیهسازیشده آزمایش میشوند تا از عملکرد آنها تحت نیروهای دینامیکی اطمینان حاصل شود. همچنین بسیاری از محصولات هیلتی دارای تاییدیهها و گواهینامههای بینالمللی از مراجع مستقل هستند که در بخشهای بعدی تشریح شدهاند. این سطح از کنترل کیفی و رعایت استانداردها باعث شده محصولات هیلتی به دوام و ایمنی بالا شهرت یابند و در پروژههای حساس (مثل بیمارستانی و صنایع نفت و گاز) به کار گرفته شوند.

بررسی انواع بستها و ساپورتهای هیلتی

هیلتی طیف وسیعی از سیستمهای اتصالدهنده (بستها) و ساپورتهای سازهای را برای کاربردهای مختلف عرضه میکند. این محصولات را میتوان بر اساس مکانیزم اتصال و حوزه کاربرد، به دستههای زیر تقسیمبندی کرد:

بستهای مکانیکی (انکرهای مکانیکی):

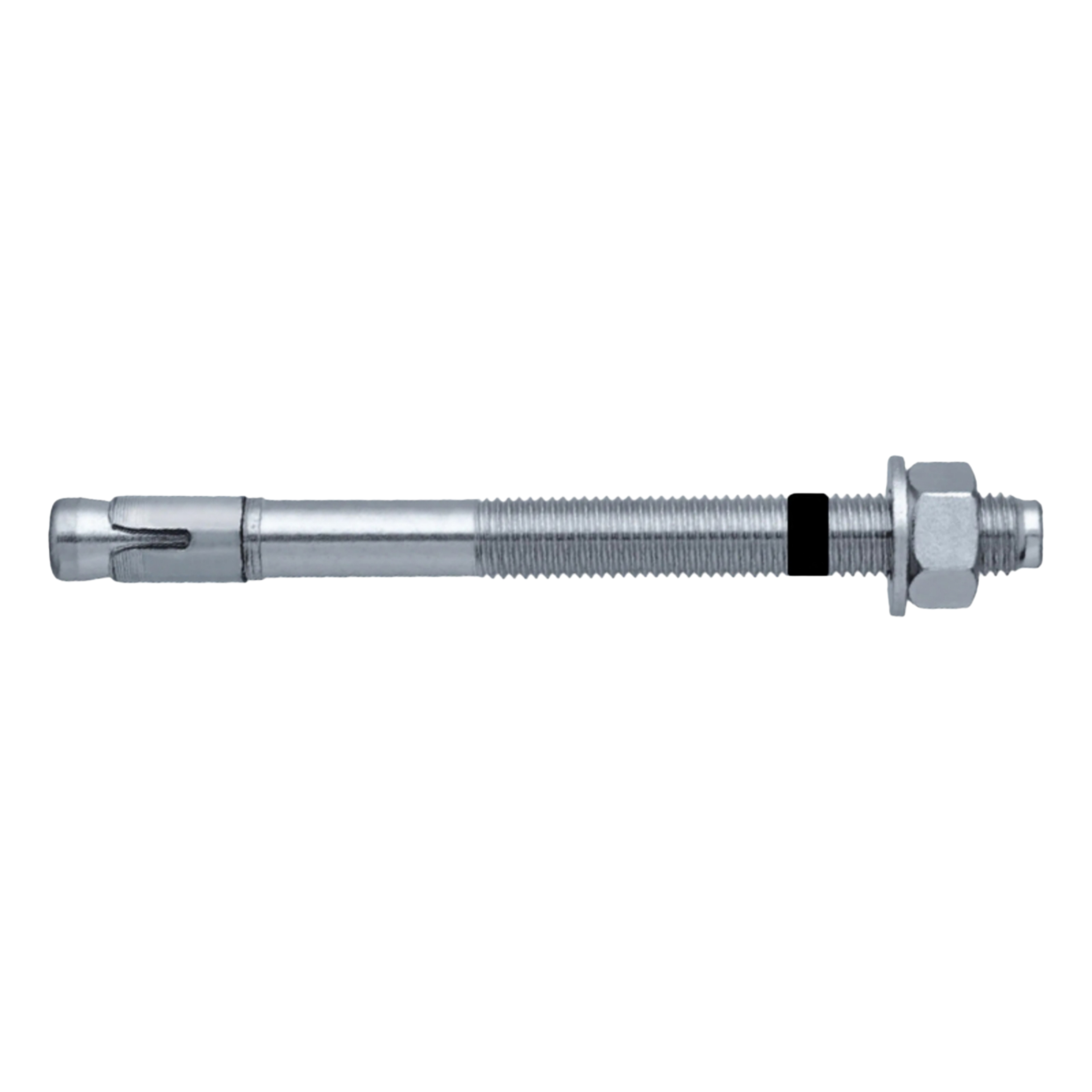

این دسته شامل انکرهایی است که از طریق نیروی مکانیکی (اصطکاکی یا شکلدهی) در داخل مصالح پایه مهار میشوند. مهمترین زیرنوعهای انکر مکانیکی عبارتاند از انکرهای انبساطی و انکرهای پیچشونده. انکرهای انبساطی (مانند انکرهای سقفی HST و HSA هیلتی) با اعمال گشتاور و باز شدن غلاف در داخل بتن یا مصالح بنایی، اتصال محکمی ایجاد میکنند. طراحی پیشرفتهی این انکرها امکان تحمل بارهای برشی و کششی قابل توجه (تا دهها کیلونیوتن بسته به سایز) را فراهم کرده است. هیلتی با معرفی اولین انکرهای مکانیکی مدرن در دهه ۱۹۶۰، از پیشگامان این فناوری بوده است. همچنین انکرهای پیچشونده (نظیر سری HUS هیلتی) بدون نیاز به غلاف انبساطی، از طریق رزوهبری در جدارهی سوراخ بتن مهار میشوند. این انکرها نصب سریعتری داشته و قابل بازگذاری و بیرونآوری هستند (برای کاربردهای موقت یا نصب تجهیزات قابل جابجایی). انکرهای مکانیکی برای اتصال صفحات پایهی سازهای، نصب ساپورتهای تاسیساتی به سقف یا دیوار، نصب ریلها و براکتها و به طور کلی در مواردی که نیاز به اتصالی فوری پس از نصب باشد بسیار مناسباند.

بستهای شیمیایی (انکرهای چسبی یا رزینی):

این گروه از انکرها با استفاده از چسبها یا رزینهای ویژه درون سوراخ، نیروی اتصال را تأمین میکنند. انکر شیمیایی معمولاً شامل یک چسب دو جزئی اپوکسی یا پلیاستر است که داخل حفرهی ایجاد شده در بتن تزریق میشود و سپس راد تمامرزوه یا میلگرد در آن قرار داده میشود تا پس از گیرش چسب، یک اتصال یکپارچه و بسیار قوی ایجاد گردد. ظرفیت باربری بسیار بالا و عملکرد مناسب در بتنهای ترکخورده و بارهای لرزهای از ویژگیهای ممتاز انکرهای شیمیایی است. برای مثال، چسب اپوکسی معروف هیلتی به نام HIT-RE 500 (و نسلهای جدیدتر آن مانند RE-500 V3 یا HIT-HY 200) پس از سختشدن، میتواند به مقاومتهایی همتراز با میلگردهای کاشتشده دست یابد و در نزدیک لبه بتن یا فواصل کم بین انکرها (که انکر مکانیکی ممکن است باعث ترکخوردگی شود) نیز با ایمنی بالا استفاده شود. بسیاری از انکرهای شیمیایی هیلتی دارای تاییدیههای بینالمللی نظیر ارزیابی فنی اروپایی (ETA) گزینه ۱ برای بتن ترکدار و گزارش ICC-ES (کد بینالمللی ساختمان آمریکا) هستند که نشاندهنده تطابق عملکرد آنها با استانداردهای سختگیرانهی دنیا است. کاربرد این انکرها عمدتاً در پروژههای ساختمانی سنگین (نصب بیسپلیت ستونها، کاشت میلگردهای اتصالدهنده در مقاومسازی سازهها) و صنایع نیروگاهی و پتروشیمی برای نصب تجهیزات سنگین است که نیاز به ظرفیت باربری فوقالعاده و ایمنی بلندمدت دارند.

مهارها و بستهای ضدلرزش و ارتعاش:

برای کنترل ارتعاشات مکانیکی و همچنین مقاومت در برابر نیروهای دینامیکی (مانند زلزله)، هیلتی راهکارهای ویژهای ارائه کرده است. یکی از این محصولات بستهای لرزهگیر و عایق ارتعاش برای لولهها و تجهیزات است. به عنوان نمونه، بست لوله مدل MP-MXI-F هیلتی با پوشش گالوانیزه گرم (HDG) و لاستیک ویژهی جاذب صدا و لرزه در داخل دهانه، جهت نصب لولههای سنگین با بار دینامیکی طراحی شده است. وجود لایه لاستیکی پروفیلدار در داخل این بست، تا ۱۶ دسیبل کاهش صدا را فراهم کرده و از لغزش لوله داخل بست جلوگیری میکند. برای تحمل ارتعاشات شدیدتر، میتوان این بستها را همراه با اجزای دمپر یا فنری به کار برد تا ارتعاشات تجهیزات چرخان (مانند پمپها و کمپرسورها) به سازه منتقل نشود. افزون بر این، سیستمهای مهار لرزهای (Seismic Bracing) هیلتی برای ایمنسازی تأسیسات در برابر زلزله توسعه یافتهاند. قطعاتی نظیر سیستم MQS هیلتی که مکمل ساپورتهای مدولار MQ/MT برای مناطق لرزهخیز است، در آزمایشگاههای هیلتی تحت شرایط شبیهسازی زلزله تست و تأیید شدهاند. این مهارهای ضربدری و اتصالات مورب، امکان مقاومسازی ساپورتها را در دو جهت افقی (طولی و عرضی) فراهم میکنند تا نیروهای جانبی ناشی از زلزله را مهار کرده و از سقوط یا جابجایی تجهیزات و لولهها جلوگیری شود. بستها و مهارهای ضدلرزش هیلتی طبق استانداردهای بینالمللی لرزهای (مانند آییننامه IBC آمریکا و Eurocode 8 اروپا) طراحی شدهاند و به طور گسترده در تاسیسات بیمارستانی، صنایع و ساختمانهای بلندمرتبه در مناطق زلزلهخیز به کار میروند.

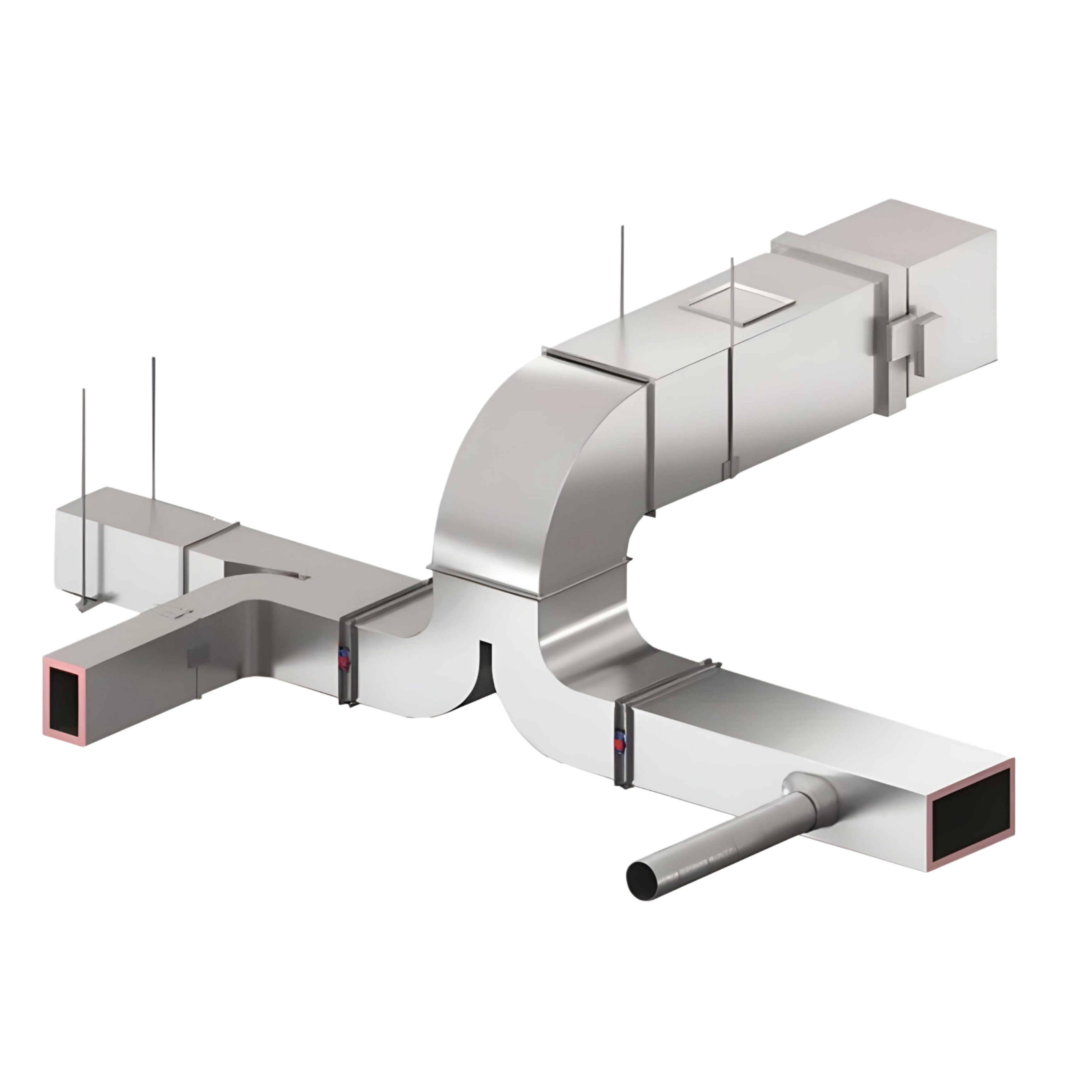

سیستمهای ساپورت مدولار:

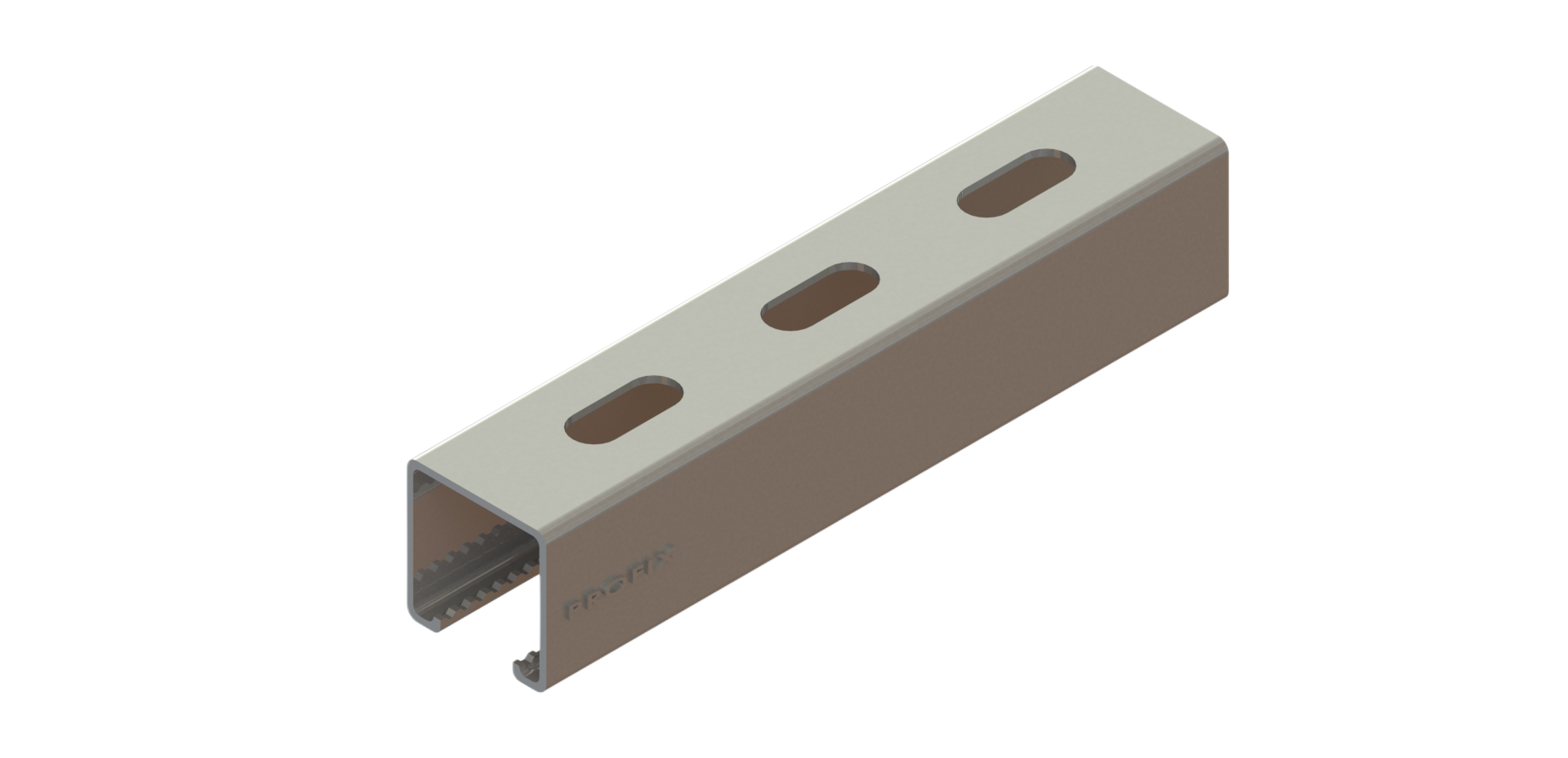

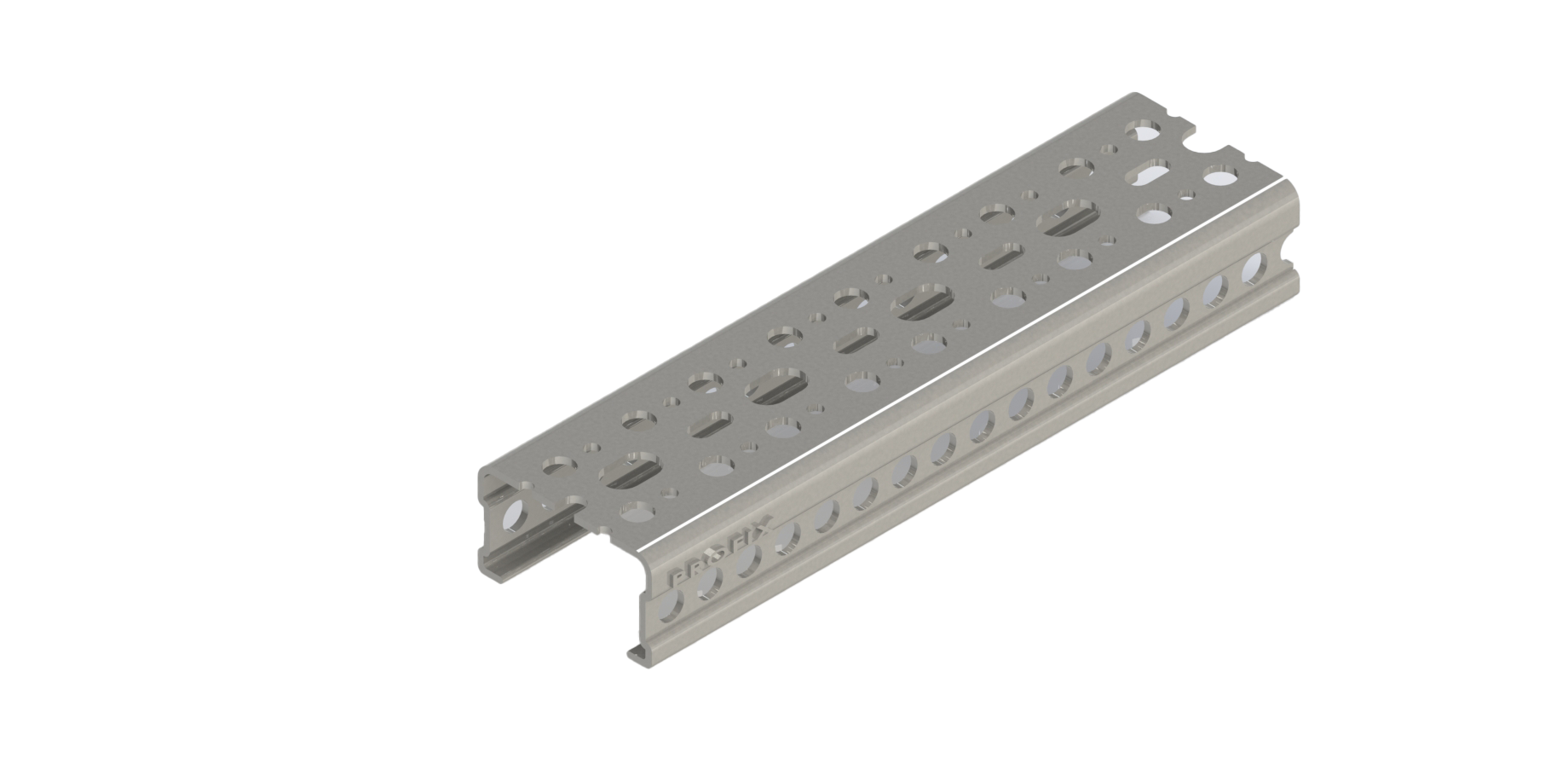

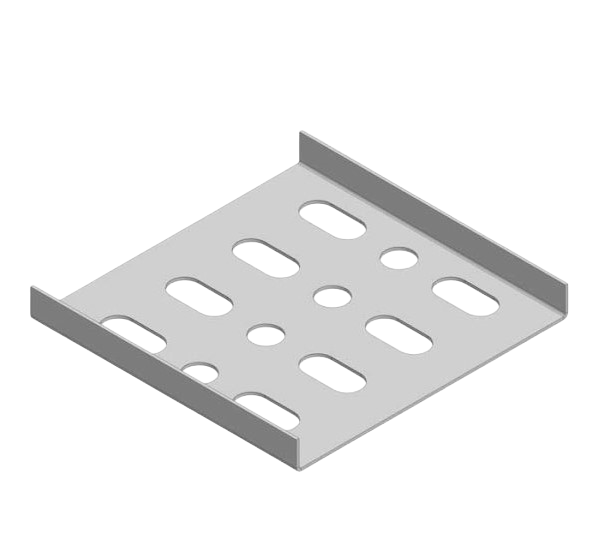

منظور مجموعه پروفیلها، اتصالات و قطعاتی است که به صورت کیتهای پیشساخته برای حمل و نصب تأسیسات مکانیکی، لولهکشی، سینیهای کابل و تجهیزات به کار میروند. ساپورتهای مدولار هیلتی (نسل قدیم با نام MQ و MI، و نسل جدید با نام Hilti MT) جایگزین بسیار منعطف و کارآمدی برای ساخت سازههای فولادی به روش سنتی (برش و جوشکاری در محل) محسوب میشوند. این سیستم شامل پروفیلهای فولادی در ابعاد و مقاومتهای مختلف، اتصالات پیچ و مهرهای (صفحهپایهها، براکتها، گیرهها و رابطها) و متعلقات جانبی (انواع بست لوله، آویز، راد تمامرزوه، مهره و واشر، آویزهای سیمی و …) است که به صورت یک مجموعه هماهنگ طراحی شدهاند. ساپورتهای مدولار هیلتی را میتوان بر اساس ظرفیت بار و شکل مقطع به دو رده کلی تقسیم کرد: سری سبک/متوسط با پروفیلهای باز (مثلاً مقطع ناودانی سایز ۴۱x41 میلیمتر) برای بارهای معمولی، و سری سنگین با پروفیلهای بسته (مثلاً مقاطع قوطیشکل مربعی/مستطیلی تا ابعاد حدود ۹۰x90 میلیمتر) برای بارهای بزرگ و سازههای سهبعدی. پروفیلهای سبکتر (سری MT in size 41 یا اصطلاحاً چنل سی (C-Channel)) عمدتاً در نصب ساپورتهای سقفی معلق برای لولههای تأسیساتی، کانالهای هوا (داکتها) و سینیهای کابل کاربرد دارند. این پروفیلها به کمک آویزهای رزوهدار از سقف آویزان شده و به وسیله مهرههای تسمهای (چنلناتهای فنردار) یا پیچهای مخصوص به قطعات رابط متصل میشوند. ویژگی بارز آنها نصب سریع بدون نیاز به جوشکاری، امکان تنظیم فاصلهها و اتصال چندین تجهیزات روی یک ساپورت مشترک است. در مقابل، پروفیلهای سنگین هیلتی (سری قدیم MI و جدید MT با مقاطع بسته مانند باکس 90×90) برای ساخت فریمها و سازههای مهاری مستحکم به کار میروند. این پروفیلها به واسطه مقطع بسته، از سختی پیچشی بسیار بالا برخوردارند و امکان اتصال اجزا از چهار وجه پروفیل را فراهم میکنند (اتصال چندوجهی). توان باربری این سری به قدری است که میتوان سازههایی را که قبلاً فقط با تیرهای جوشی سنگین قابل اجرا بودند، اکنون با سیستم مدولار پیچومهرهای ساخت. به عنوان مثال، قابهای مهاری برای لولههای قطور در پالایشگاه یا سازههای نگهدارنده تجهیزات سنگین را میتوان با ترکیب پروفیلهای بسته هیلتی و اتصالات پیچشونده خاص (مانند پیچهای خود-رزوهزن در دیواره پروفیل) ایجاد کرد. تمام اجزای لازم (از صفحه پایه اتصال به کف با انکر مکانیکی گرفته تا براکتهای اتصال پروفیلها به یکدیگر و بستهای نگهدارنده لوله روی پروفیل) در این سیستم پیشبینی شده است و باهم سازگار و استاندارد هستند. نتیجه این رویکرد مدولار، کاهش چشمگیر پیچیدگی اجرا و تضمین کیفیت اتصالات در سراسر سازه ساپورت است.

علاوه بر موارد فوق، هیلتی در حوزههای تخصصی دیگری نیز سیستمهای اتصال ارائه میدهد. برای مثال، سیستمهای میخکوبی مستقیم (چاشنیدار) هیلتی برای اتصال سریع اجزای سبک (مانند نصب ریلهای تاسیساتی روی بتن یا تیرآهن) کاربرد دارند که از تفنگهای شلیکی و میخهای فولادی مخصوص (سری X-U و غیره) استفاده میکنند. هرچند این میخکوبها بیشتر در نصب ساپورتهای سبک و نگهدارندههای اجزای برقی و مکانیکی فرعی کاربرد دارند و مستقیماً جزو سیستم مدولار محسوب نمیشوند، اما به عنوان مکملی برای نصب سریع تجهیزات کوچکتر توسط همین شرکت ارائه میشوند.

کاربردهای مختلف در صنعت

سیستمهای ساپورت و بست هیلتی به دلیل تنوع و قابلیت اتکا، در طیف گستردهای از پروژههای ساختمانی و صنعتی به کار گرفته میشوند. در ادامه به برخی از مهمترین حوزههای کاربرد و مزایای استفاده از این سیستمها در هر حوزه اشاره میشود:

ساختمانهای تجاری و مسکونی:

در پروژههای ساختمانی معمول (اعم از اداری، تجاری و مسکونی)، نصب تأسیسات مکانیکی و الکتریکی بخش مهمی از کار است. ساپورتهای مدولار هیلتی برای اجرای منظم و ایمن تأسیساتی نظیر سیستمهای تهویه مطبوع (داکتها و فنها)، لولهکشی آب و فاضلاب، اسپرینکلرهای آتشنشانی و سینیهای کابل برق ایدهآل هستند. استفاده از این ساپورتها باعث میشود تجهیزات به شکل منظم و مطمئن به سازه ساختمان متصل شوند بدون آنکه تغییرات عمده در سازه اصلی ایجاد گردد. به عنوان مثال، میتوان چندین خط لوله و کابل را روی یک چارچوب مشترک از پروفیلهای هیلتی نصب کرد و فواصل را بر اساس نیاز تنظیم نمود. کاهش حجم عملیات جوشکاری در محل پروژه یکی از مزایای بزرگ در این ساختمانها است چرا که هم ایمنی حریق را افزایش میدهد و هم نیاز به نیروهای تخصصی جوشکار در سایت را کم میکند. علاوه بر این، در فضاهای محدود (مثل موتورخانهها یا سقف کاذب طبقات) امکان پیشمونتاژ بخشهایی از ساپورتها و نصب یکجای آنها وجود دارد که سرعت اجرا را بالا میبرد. نتیجه نهایی، ظاهری تمیز و سازمانیافته برای تأسیسات ساختمان و اطمینان از پایداری آنها در طول بهرهبرداری خواهد بود.

بیمارستانها و مراکز درمانی:

تاسیسات بیمارستانی علاوه بر وظیفهی تأمین خدمات حیاتی (مانند اکسیژن، وکیوم، گازهای پزشکی، برق اضطراری و سیستمهای تهویه حساس)، باید از ایمنی بسیار بالایی برخوردار باشند تا در شرایط اضطراری (مثلاً زلزله یا آتشسوزی) دچار آسیب و اختلال نشوند. سیستمهای ساپورت هیلتی به طور گسترده در بیمارستانها به کار گرفته میشوند چرا که دارای تاییدیههای لازم برای کاربردهای لرزهای و مقاومت در برابر حریق هستند. برای مثال، در مناطقی مانند کالیفرنیا که قوانین سختگیرانه OSHPD برای تاسیسات بیمارستانی حاکم است، استفاده از انکرها و ساپورتهای پیشتایید شدهی لرزهای ضروری است. هیلتی با ارائه انکرهای مکانیکی و شیمیایی دارای تاییدیه لرزهای (کریتیکال در رده Seismic Category) و نیز اجزای مهار و بادبند مخصوص زلزله (نظیر Hilti MQS) انتخاب مناسبی برای این شرایط محسوب میشود. مزیت دیگر در محیطهای درمانی، کاهش ارتعاشات و صدا است. ساپورتهای هیلتی با بستهای لاستیکی و لرزهگیر، انتقال ارتعاش تجهیزات مکانیکی (مثلاً یونیتهای HVAC یا پمپها) به سازه را به حداقل میرسانند و به این ترتیب از ایجاد نویز و ارتعاشات مزاحم در بخشهای حساس بیمارستان جلوگیری میکنند. انعطافپذیری سیستم هیلتی نیز به مدیران بیمارستان اجازه میدهد در صورت افزودن دستگاههای جدید (مثلاً یک دستگاه MRI سنگین)، بدون نیاز به تقویت اساسی سازه، ساپورتهای موجود را ارتقا داده یا گسترش دهند. به طور خلاصه، قابلیت اطمینان و انطباق با استانداردهای سختگیرانه دو دلیل اصلی برای استفاده گسترده از سیستمهای هیلتی در مراکز درمانی است.

صنایع انرژی، نفت و گاز:

پروژههای صنعتی سنگین نظیر پالایشگاهها، پتروشیمیها، نیروگاهها، سکوهای نفتی و کارخانههای بزرگ نیازمند سیستمهای ساپورتی هستند که بتوانند بارهای بسیار زیاد، شرایط محیطی خورنده و لرزشهای مداوم را تحمل کنند. سیستمهای مدولار سنگین هیلتی (MT) در چنین صنایعی جایگزین مناسبی برای سازههای فولادی جوششده محسوب میشوند. یک مزیت کلیدی، حذف جوشکاری در محیطهای پرخطر است – در تأسیسات نفت و گاز انجام جوشکاری به دلیل وجود گازهای قابل اشتعال محدودیتها و هزینههای زیادی دارد، در حالی که اتصالات پیچ و مهرهای هیلتی این مشکل را برطرف میکند. پروفیلها و قطعات ساپورت هیلتی به صورت گالوانیزه گرم مقاوم در برابر خوردگی یا حتی از جنس استنلساستیل عرضه میشوند که برای محیطهای خورنده (مانند مجاورت مواد شیمیایی یا هوای دریایی) بسیار مهم است. به طور نمونه، در یک پالایشگاه میتوان با سیستم هیلتی یک پل لولهکشی (Pipe Rack) با چند طبقه فریمبندی ساخت که لولههای فرایندی بزرگ را نگهداری کند – امری که قبلاً مستلزم سازههای سنگین جوشی بود. خدمات مهندسی هیلتی نیز در صنایع انرژی حائز اهمیت است؛ تیمهای فنی هیلتی میتوانند از مرحله طراحی پایه تا نصب، با ارائه محاسبات پیچیده (از جمله در نظر گرفتن انبساط حرارتی لولهها، بار باد و زلزله بر ساپورتها) به مهندسان صنایع نفت و گاز کمک کنند تا طرحی بهینه و ایمن داشته باشند. نتیجه استفاده از سیستمهای هیلتی در این صنایع، افزایش بهرهوری ساخت، کاهش زمان توقف (Downtime) تجهیزات در هنگام نصب یا تعمیرات، و ارتقای ایمنی کارکنان است. بسیاری از شرکتهای بزرگ نفت و گاز، به دلیل همین مزایا، در پروژههای جدید خود استفاده از ساپورتهای مدولار هیلتی را به عنوان یک استاندارد در نظر میگیرند.

دیتاسنترها و مراکز داده:

دیتاسنترهای مدرن شامل تجهیزات بسیار حساس و گرانقیمتی هستند که نیاز به پشتیبانی فیزیکی مطمئن و در عین حال قابلیت توسعه در آینده دارند. در یک مرکز داده معمولاً حجم زیادی از کابلهای سنگین، سینیهای کابل چندلایه، واحدهای بزرگ HVAC برای خنککاری، رکهای سرور و بعضاً سیستمهای لولهکشی (مثلاً برای کولینگ مایع) وجود دارد که همگی باید در فضایی فشرده نصب شوند. سیستم ساپورت هیلتی به مدیران پروژه اجازه میدهد زیرساخت نگهدارنده انعطافپذیر و سریعی برای این تجهیزات فراهم کنند. یک مزیت ویژه در دیتاسنترها، سرعت اجرای پروژه است – زمان راهاندازی مرکز داده باید حداقل شود تا هرچه زودتر سرویسدهی آغاز گردد. هیلتی به همین منظور خدمات خاصی ارائه میدهد از جمله برش و مونتاژ پیشازموعد قطعات در کارگاه یا کارخانه و تحویل به صورت کیت آماده نصب در محل پروژه که باعث کاهش چشمگیر زمان و هزینه نیروی کار در سایت میشود. در واقع، بسیاری از ساپورتهای رکهای سرور یا حاملهای کابل را میتوان خارج از سایت به صورت مدولار ساخت و تنها نصب نهایی را در دیتاسنتر انجام داد. این روش ضمن تسریع پروژه، کیفیت ساخت را نیز بالا میبرد چون در محیط کنترلشده کارگاهی مونتاژ انجام شده است. مزیت دیگر، قابلیت تغییر پیکربندی ساپورتها با کمترین هزینه در آینده است؛ اگر آرایش رکها یا مسیر کابلها در مرکز داده تغییر کند، چارچوبهای مدولار هیلتی را میتوان با تغییر محل اتصالات یا افزودن قطعات تکمیلی، مجدداً تنظیم کرد. هیلتی همچنین برای دیتاسنترها خدمات مهندسی ویژه مانند مدلسازی BIM، تهیه نقشههای ازبیلت دقیق و آموزش تیمهای نصب فراهم میکند تا اطمینان حاصل شود تمامی ساپورتها مطابق استاندارد و نیازهای پروژه اجرا شوند. در مجموع، سرعت اجرا، انعطافپذیری در طراحی و اعتمادپذیری عملکرد باعث شده بسیاری از مراکز دادهی بزرگ از سیستمهای ساپورت و مهاری هیلتی بهره بگیرند.

استانداردهای بینالمللی و کیفیت محصولات

رعایت استانداردهای فنی و حصول اطمینان از کیفیت و ایمنی، از ارکان اصلی فلسفهی تولید محصولات هیلتی است. محصولات این شرکت معمولاً فراتر از حداقلهای الزامی استانداردها طراحی و آزمون میشوند و گواهیهای معتبر بینالمللی متعددی را کسب کردهاند:

استانداردهای طراحی و آزمون سازهای:

انکرها و ساپورتهای هیلتی مطابق مقررات بینالمللی طراحی (نظیر آییننامه ACI 318 و ACI 355 آمریکا برای انکرهای پسنصبشده، و یوروکد EC2 و EC8 اروپا برای طراحی سازه و اجزای غیرسازهای لرزهای) تولید و تأیید میشوند. بسیاری از انکرهای مکانیکی و شیمیایی هیلتی دارای ارزیابی فنی اروپا (ETA) و نشان CE هستند که عملکرد آنها را برای کاربردهای سازهای تأیید میکند. به عنوان نمونه، چسب HIT-HY 200 هیلتی همراه رادهای مخصوص، دارای ETA گزینه ۱ برای کاربرد در بتن ترکدار (سختگیرانهترین رده عملکردی) است. همچنین در آمریکا، همین سیستم انکر چسبی دارای گواهی ICC-ES (کد بینالمللی ساختمان) میباشد که کارایی آن را طبق آییننامههای ساختمانی ایالات متحده تثبیت کرده است. وجود این تاییدیهها بدین معنی است که مهندسان میتوانند با اطمینان، انکرهای هیلتی را در اتصالات سازهای حیاتی (مانند اتصالات صفحه ستون یا مهاربند به بتن) طراحی و اجرا کنند. در حوزه ساپورتهای مدولار نیز، قطعات هیلتی مطابق استانداردهایی چون ANSI و EN تولید میشوند و برای کاربردهایی مانند مهار لرزهای تأسیسات، تاییدیهی مراجع ذیصلاح (مثلاً FM Global برای مهار لولههای آتشنشانی) را دریافت کردهاند. به علاوه، خود شرکت هیلتی دستورالعملهای طراحی ویژهای منتشر کرده است که جزئیات نحوه محاسبه و اجرای مطمئن این ساپورتها را مطابق ضوابط آییننامهای توضیح میدهد.

گواهینامههای کیفیت و مدیریت:

هیلتی از لحاظ سیستم مدیریتی نیز مطابق استانداردهای جهانی عمل میکند. این شرکت و تمامی واحدهای تابعه آن هر ساله توسط انجمن کیفیت سوئیس (SQS) بر اساس استاندارد ISO 9001 (مدیریت کیفیت) و ISO 14001 (مدیریت زیستمحیطی) ممیزی و گواهی میشوند. گواهی ایزو ۹۰۰۱ تضمین میکند که فرآیندهای طراحی، تولید، آزمون و خدمات پس از فروش هیلتی همواره در چارچوب رویههای کیفی مدون و بهبود مستمر انجام میشود. نتیجهی پیادهسازی این سیستم کیفیت، یکنواختی در عملکرد و دوام محصولات در سراسر جهان است؛ به طوری که یک انکر یا پروفیل هیلتی صرفنظر از محل تولید یا خریداریشدن، مطابق همان شاخصهای عملکردی اعلامشده عمل خواهد کرد. علاوه بر این، هیلتی دارای گواهی ISO 27001 برای امنیت اطلاعات است که هرچند مستقیماً به کیفیت محصول ارتباط ندارد، اما نشاندهندهی تعهد سازمان به استانداردهای حرفهای در تمامی جنبهها است.

آزمایشهای مستقل و تاییدیههای تخصصی:

بسیاری از محصولات هیلتی تحت آزمونها و تاییدیههای تخصصیِ فراتر از استاندارد قرار گرفتهاند. برای نمونه، برخی انکرهای هیلتی دارای تاییدیه مقاومت در برابر حریق (مثلاً رتبهبندی ۲ ساعته در آزمایش UL) هستند که اطمینان میدهد در شرایط آتشسوزی نیز اتصال خود را برای مدت مشخصی حفظ میکنند. محصولات خاصی نیز برای صنایع ویژه گواهی شدهاند (مانند تاییدیه ABS و لویدز برای کاربرد در صنایع دریایی و کشتیسازی، یا گواهی مقاومت در محیطهای رادیواکتیو برای نیروگاههای هستهای). آزمایشگاههای تحقیق و توسعه هیلتی در چند کشور فعال هستند و علاوه بر توسعه محصولات جدید، به صورت مداوم کیفیت محصولات جاری را بررسی میکنند تا از انطباق آنها با جدیدترین استانداردها و الزامات پروژههای واقعی مطمئن شوند. به عنوان مثال، همانطور که اشاره شد، هیلتی برای اولینبار یک مجموعه ساپورت لرزهای (MQS) را به طور اختصاصی جهت تحمل بارهای زلزله طراحی و در آزمایشگاه خود تست کرد که نتایج آن مبنای طراحی بسیاری از پروژههای بیمارستانی و صنعتی قرار گرفته است. این رویکرد فعال در تحقیق و اخذ تاییدیه سبب شده نام هیلتی مترادف با اطمینانپذیری در صنعت ساختوساز باشد و مهندسان برای کاربردهای حساس به آن اعتماد کنند.

مقایسه با سایر برندهای مطرح

در بازار سیستمهای ساپورت مدولار و انکرها، علاوه بر هیلتی برندهای معتبر دیگری نیز فعالاند که هر کدام مزایا و ویژگیهای خاص خود را دارند. در این بخش تفاوتهای کلیدی هیلتی با سه برند شناختهشده یعنی Sikla، Unistrut و B-Line (Eaton) مورد بررسی قرار میگیرد:

Sikla: سیکلا یک شرکت آلمانی است که به صورت تخصصی روی سیستمهای ساپورت مدولار صنعتی کار میکند. محصول برجسته سیکلا با نام siFramo یک سیستم پروفیلبندی سنگین است که از مقاطع جعبهای سوراخدار تشکیل شده است. این مقاطع بسته امکان اتصال از چند جهت به یک نقطه را فراهم میکنند (برخلاف پروفیل باز که تنها از وجه باز امکان اتصال دارد). طراحی چهاروجهی Sikla siFramo باعث ایجاد مقاومت پیچشی بالاتر و توان باربری بیشتر با وزن کمتر نسبت به پروفیلهای باز سنتی شده است. به بیان دیگر، سیکلا توانسته است سازههای حجیمی را که قبلاً فقط با تیرآهن و جوشکاری قابل ساخت بودند، با سیستم مدولار پیچ و مهرهای اجرا کند. اتصال قطعات سیکلا توسط پیچهای خودکار ویژهای انجام میشود که نیاز به مهره و واشر ندارند و به سرعت در محل سوراخ پروفیل رزوه میشوند؛ این امر مونتاژ را سادهتر کرده و اتصالی مقاوم در برابر لرزش ایجاد میکند. در مقام مقایسه، هیلتی نیز برای کاربردهای سنگین صنعتی، پروفیلهای بسته (سری MI/MT) و اتصالات پیچومهرهای بسیار محکمی ارائه میدهد که کارکردی مشابه سیستم سیکلا دارند. هر دو برند امکان اجرای سازههای سهبعدی پیچیده (مانند پلتفرمهای دسترسی یا رکهای لولهکشی چندلایه) را فراهم میکنند. با این حال، وجه تمایز هیلتی در این است که سبد کاملتری از محصولات و خدمات ارائه میدهد؛ بدین معنی که علاوه بر پروفیل و اتصال، انکر مناسب برای اتصال به سازه، نرمافزار طراحی و خدمات پشتیبانی فنی را نیز یکجا تأمین میکند. سیکلا بیشتر بر اجزای سازهای متمرکز است، در حالی که هیلتی رویکرد جامعتری از مرحله طراحی تا تحویل اجرا دارد. از نظر پوششدهی بازار نیز، هیلتی شبکه جهانی گستردهتری دارد (در آمریکا، آسیا و خاورمیانه حضور مستقیم دارد) در حالی که سیکلا عمدتاً در اروپا شناخته شده است. در مجموع، برای کاربردهای فوق سنگین صنعتی هر دو برند کارا هستند؛ سیکلا با تمرکز تخصصی خود بر اتصالات بدون جوش و هیلتی با پشتیبانی جامع و هماهنگی با سایر سیستمها انتخاب میشوند. در بسیاری از پروژههای بزرگ (مثلاً پتروشیمیها) حتی ترکیب این دو سیستم مشاهده میشود که توسط براکتهای تطبیقدهنده، پروفیل سیکلا به چنل ۴۱ هیلتی یا بالعکس متصل شده است و هر بخش در جای مناسب خود به کار گرفته شده است.

Unistrut: یونیسترات را میتوان قدیمیترین و پراستفادهترین سیستم ساپورت مدولار دانست. نام Unistrut در واقع نام تجاری اولین ریلهای پروفیلدار بدون نیاز به جوشکاری است که از دهه ۱۹۲۰ معرفی شدند. این سیستم که شامل پروفیلهای فولادی U-شکل و اتصالات متنوع است، به دلیل سادگی، انعطافپذیری و قابلیت استفاده مجدد به سرعت در سراسر جهان رایج شد. یونیسترات امکان ساخت طیف وسیعی از ساپورتها را با ترکیب پروفیلها (عمدتاً با مقطع استاندارد 1-5/8 اینچ معادل ~۴۱ میلیمتر) و اتصال آنها با نبشیها و براکتهای پیچشونده فراهم میکند. مزیت اصلی یونیسترات، استاندارد بودن و در دسترس بودن آن است؛ انواع پروفیل و متعلقات یونیسترات توسط تولیدکنندگان متعددی ساخته میشوند و تقریباً در همه کشورها قابل تأمیناند. با این حال، از نظر تکنولوژی ساخت و عملکرد، یونیسترات یک سیستم نسبتاً سنتی محسوب میشود. برای مثال، اتصال دهندههای یونیسترات معمولاً مهره فنردار (spring nut) هستند که با سفتشدن پیچ، در جداره پروفیل گیر میکنند و اتصال اصطکاکی میسازند. این اتصال برای بارهای معمولی مناسب است اما در بارهای خیلی سنگین یا لرزهای ممکن است لغزش کند مگر اینکه تدابیر اضافی اتخاذ شود. هیلتی برای رفع این نقیصه در نسل قدیم سیستم MQ خود، جداره داخلی پروفیلها را دندانهدار (serrated) طراحی کرده بود تا با مهره شیاردار درگیر شده و اتصال غیرلغزشی ایجاد کند. همچنین در نسل جدید MT با طراحی متفاوت اتصالات، نیاز به دندانهدار کردن حذف شده ولی همچنان اتصال کاملاً صلبی حاصل میشود. به طور کلی، توان باربری و صلبیت اتصالات ساپورتهای هیلتی در مقایسه با یونیسترات بالاتر است و میتوانند اطمینان بیشتری در کاربردهای حساس ایجاد کنند. تفاوت دیگر در خدمات و مهندسی است: یونیسترات عمدتاً یک سیستم محصولمحور است، یعنی تولیدکننده قطعات را ارائه میکند و طراحی بر عهده مهندس پروژه است. اما هیلتی علاوه بر محصول، خدمات مهندسی و محاسبات نیز ارائه میدهد که برای بسیاری از پروژهها ارزش افزوده دارد. از منظر هزینه، قطعات یونیسترات معمولاً ارزانتر از معادل هیلتی هستند (به خاطر تولید انبوه توسط چندین شرکت و نبود خدمات جانبی)، بنابراین در پروژههای کوچک یا آنهایی که حساسیت کمتری دارند ممکن است ترجیح داده شوند. در مقابل، در پروژههای بزرگ و پیچیده که هزینه دوبارهکاری یا شکست اتصال بسیار بالا است، انتخاب سیستم هیلتی با وجود قیمت اولیه بیشتر، از دیدگاه هزینهی چرخه عمر توجیهپذیرتر است چرا که ریسک کمتری داشته و اجرا را تسریع میکند. به عنوان جمعبندی، یونیسترات نمایندهی نسل اول ساپورتهای مدولار است که سادگی و ارزانی را ارائه میکند، در حالی که هیلتی نسل تکاملیافتهتری با قابلیتهای فنی بالاتر و پشتیبانی مهندسی است که در پروژههای مدرن مزایای خود را نشان میدهد.

B-Line (Eaton): بیلاین برند بخش ساپورتهای تأسیساتی شرکت Eaton (و پیشتر متعلق به Cooper) در آمریکا است که یکی از رقبای جدی هیلتی در بازار آمریکای شمالی به شمار میرود. محصولات B-Line شامل انواع چنلهای ساپورت، ساپورتهای کابل و سینی، سیستمهای قفسهبندی صنعتی و اتصالات مربوطه است. در واقع، B-Line را میتوان همتای یونیسترات دانست که توسط یک شرکت بزرگ برق صنعتی پشتیبانی میشود. بسیاری از پروفیلها و قطعات بیلاین از نظر ابعادی و عملکردی مشابه یونیسترات هستند و حتی با آن سازگارند (برای مثال، پروفیلهای سری ۱٫۶۲۵ اینچ یا ۴۱ میلیمتری). Eaton تمرکز ویژهای بر راهکارهای ساپورت برای تأسیسات الکتریکی دارد؛ از این رو سبد محصولات بیلاین طیف گستردهای از سیستمهای مدیریت کابل (نظیر نردبان کابل، سینی مشبک، نگهدارندههای کابل) و همچنین ساپورت تجهیزات الکتریکی (پانلها، ترانسها و …) را در بر میگیرد. در مقایسه با هیلتی، بیلاین کمتر وارد حوزه انکرها و مهارهای سازهای شده و تمرکز آن بیشتر بر ساپورتهای ثانویه است. تفاوت کلیدی هیلتی با بیلاین در ارائه خدمات مهندسی و نرمافزار است؛ هیلتی برای طراحی ساپورتهای خود نرمافزار و مشاوره فنی فراهم میکند، در حالی که بیلاین عمدتاً کاتالوگهای جامع با جداول بار ارائه میدهد و طراحی بر عهده مشتری است. از نظر نوآوری محصول، بیلاین نیز اخیراً سیستمهای جدیدی معرفی کرده (مثلاً کانالهای چهاروجهی 4Dimension که عملکردی شبیه پروفیل بسته سیکلا دارند) اما همچنان گستره کاربرد آنها محدودتر از سیستم مدولار هیلتی است. در پروژههایی که هر دو برند حضور دارند، معمولاً ساپورتهای عمومیتر (مثل آویزهای سینی کابل) از محصولات بیلاین و اتصالات بحرانیتر (مثل انکرهای سقفی لرزهای یا ساپورت تجهیزات سنگین) از محصولات هیلتی انتخاب میشوند تا هم هزینه کنترل شود و هم ایمنی. در مجموع، بیلاین یک رقیب معتبر در زمینه ساپورت محسوب میشود که مزیت رقابتی آن در برخی بازارها قیمت پایینتر و دسترسپذیری آسانتر است، در حالی که هیلتی با کیفیت برتر، نوآوری فنی و خدمات حین پروژه متمایز میشود.

جدول مشخصات فنی و مقایسه محصولات

برای جمعبندی فنی، در ادامه جداولی ارائه شده است که برخی از ویژگیهای فنی مهم انواع محصولات هیلتی را به صورت خلاصه نمایش میدهد. جدول ۱ به مقایسه انواع بستها (انکرها) در سیستم هیلتی میپردازد و جدول ۲ انواع ساپورتهای مدولار هیلتی را بر اساس کاربرد و ظرفیت نشان میدهد. این جداول میتوانند به عنوان راهنمای سریع برای انتخاب اولیه محصول مناسب بر اساس نیاز پروژه مورد استفاده قرار گیرند.

جدول ۱ – نمونههایی از بستها (انکرها) و ویژگیهای فنی آنها در محصولات هیلتی

جدول ۲ – انواع سیستمهای بست و ساپورت مدولار هیلتی و مقایسه ویژگیهای آنها

نتیجهگیری و توصیههای اجرایی

سیستمهای بست و ساپورت هیلتی با تکیه بر دههها تجربه مهندسی و نوآوری، به راهکاری جامع و قابل اعتماد برای چالشهای نصب تأسیسات در پروژههای ساختمانی و صنعتی بدل شدهاند. بررسی انجامشده نشان میدهد که این سیستمها در کنار تأمین استحکام و ایمنی بالا، مزایایی چون سرعت اجرای بیشتر، انعطافپذیری در تطبیق با تغییرات، کیفیت ساخت یکنواخت و رعایت استانداردهای بینالمللی را نیز به همراه دارند. هر چند ممکن است هزینه اولیه تهیه قطعات هیلتی در برخی موارد بیش از گزینههای سنتی باشد، اما صرفهجویی زمانی و کاهش دوبارهکاریها در حین اجرا و همچنین اطمینان از عملکرد بدون نقص در طول بهرهبرداری، در نهایت این اختلاف هزینه را جبران کرده و حتی صرفه اقتصادی کلی ایجاد میکند.

برای مهندسان مشاور و پیمانکاران تأسیساتی، انتخاب بهینه بین سیستمهای مختلف بستگی زیادی به نیازهای خاص هر پروژه دارد. بر این اساس چند توصیه اجرایی قابل طرح است:

در پروژههایی که ایمنی و قابلیت اطمینان بحرانی است (مانند بیمارستانها، نیروگاهها، پالایشگاهها و …)، استفاده از سیستمهای هیلتی به دلیل داشتن تأییدیههای فنی معتبر و آزمونشده در شرایط سخت توصیه میشود. به عنوان مثال، اگر پایداری تأسیسات مکانیکی در زلزله برای کارفرما اهمیت بالایی دارد، ساپورتهای مدولار مجهز به مهار لرزهای هیلتی انتخاب مطمئنی خواهند بود که قبلاً کارایی خود را در آزمونها نشان دادهاند.

در پروژههای بزرگ و پرتداخل که چند رشته تأسیساتی باید همزمان در فضا نصب شوند (مثل ساختمانهای بلند یا مراکز صنعتی پیچیده)، طراحی ساپورت بهینه چالشبرانگیز است. در این موارد بهرهگیری از خدمات مهندسی و نرمافزارهای هیلتی (مانند PROFIS) میتواند بسیار مفید باشد تا با مدلسازی سهبعدی، تداخلها برطرف و بهترین چینش ساپورتها حاصل شود. توصیه میشود مهندسان از مرحله طراحی مفهومی، فضای لازم برای ساپورتهای مدولار را پیشبینی کرده و با کمک ابزارهای طراحی هیلتی، ساپورتهایی مشترک برای چندین تأسیسات را در نظر بگیرند تا از ازدحام و دوبارهکاری جلوگیری شود.

از دید پیمانکاری و اجرا، برنامهریزی برای پیشمونتاژ حداکثری ساپورتهای هیلتی در کارگاه میتواند زمان حضور در سایت را کاهش دهد. توصیه میشود پیمانکاران، متناسب با مقیاس پروژه، فضای مناسبی را جهت مونتاژ قطعات (مثلاً سرهم کردن قابهای ترپزی یا بستن مهره و واشرها روی رادها) اختصاص دهند و سپس ماژولهای آماده را برای نصب نهایی به محل مصرف منتقل کنند. این کار علاوه بر سرعت، ایمنی را نیز بالا میبرد (زیرا بهجای کار در ارتفاع یا نقاط دشوار سایت، بیشتر اتصالات در سطح زمین بسته میشوند).

در انتخاب بین برندهای مختلف، همواره باید موازنه قیمت و کیفیت را در نظر داشت. اگرچه سیستمهایی مثل Unistrut و B-Line در بازار به وفور یافت میشوند و ممکن است هزینه پایینتری داشته باشند، اما در پروژههایی که دوام درازمدت و کاهش هزینههای نگهداری مدنظر است، سرمایهگذاری روی کیفیت بالاتر هیلتی تصمیمی هوشمندانه خواهد بود. برای پروژههای کوچکتر یا کاربردهای غیر بحرانی، میتوان راهحلهای ترکیبی را به کار برد (برای مثال، استفاده از پروفیلهای استاندارد بازار در بخشهایی غیرحیاتی و بهکارگیری انکرها یا اتصالات هیلتی در نقاط کلیدی). مهندسان باید بر اساس مستندات فنی هر سیستم (جداول بار، تاییدیهها، سابقه عملکرد) تصمیمگیری کنند و در صورت امکان از مشاوره متخصصان هر شرکت بهره بگیرند.

در نهایت، تجربه نشان داده است که سیستمهای هیلتی در طیف گستردهای از شرایط آزمون خود را پس داده و رضایت کاربران حرفهای را جلب کردهاند. با رعایت دستورالعملهای نصب شرکت سازنده و انجام طراحی صحیح مهندسی، میتوان انتظار داشت که ساپورتها و بستهای هیلتی سالها بدون مشکل خدمت کرده و ایمنی تأسیسات و ساختمان را تضمین کنند. بنابراین توصیه میشود در پروژههای پیشِ رو، مزایا و معایب گزینههای موجود به دقت سنجیده شده و با در نظر گرفتن اولویت ایمنی، کیفیت و زمان, از سیستمهای نوین و آزمودهشدهای همچون هیلتی بهره گرفته شود تا بهترین نتیجهی ممکن حاصل گردد.

پروفیل و اتصالات

پروفیل و اتصالات پروفیکس

پروفیکس براکت

براکت سینی کابل

سینی کابل انواع بست

انواع بست وال پست

وال پست سیستم انکر

سیستم انکر عایق الاستومری

عایق الاستومری انواع کانال

انواع کانال

بدون دیدگاه