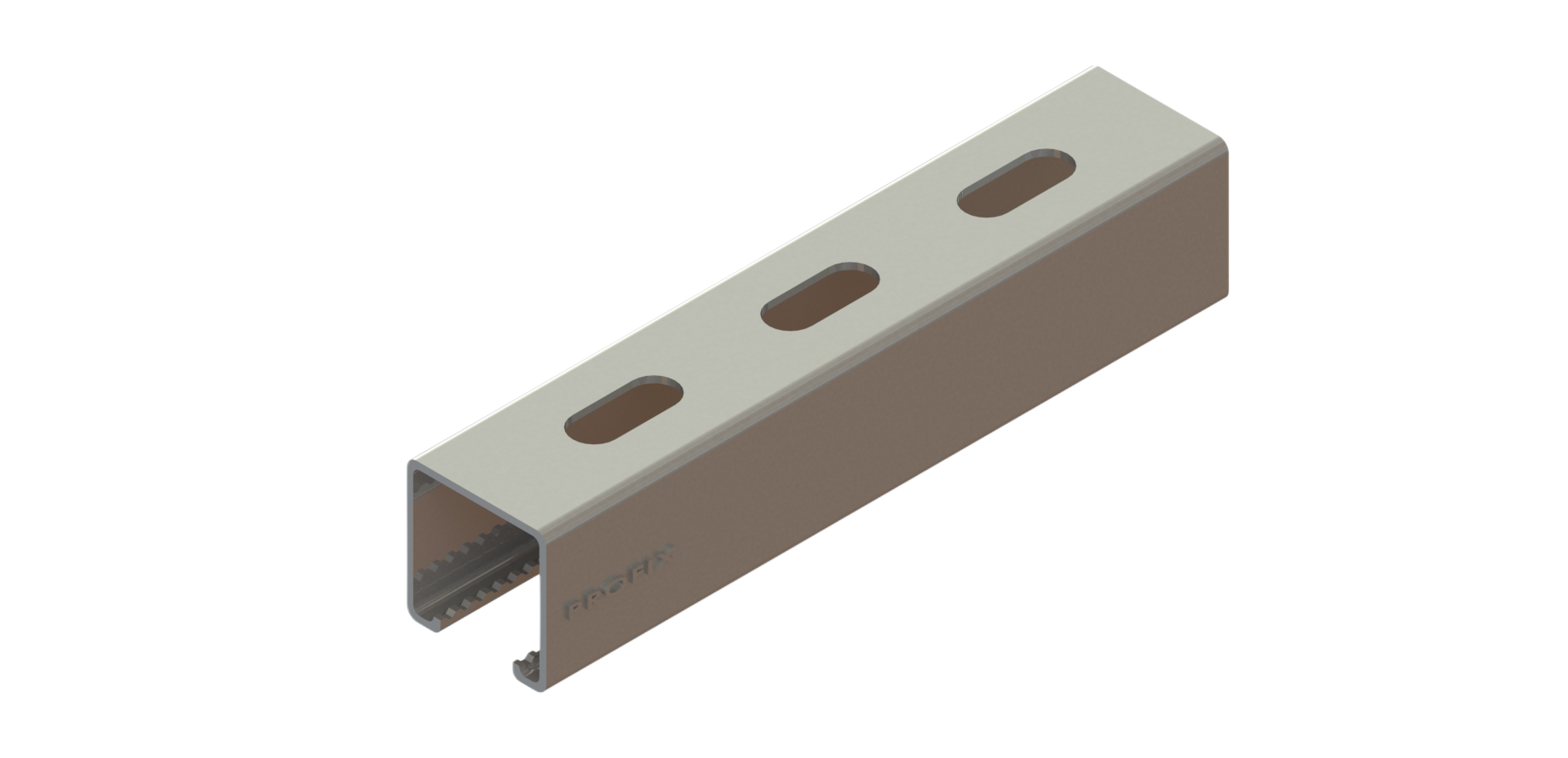

فلنج گالوانیزه یک قطعه مهم در صنعت داکت و کانال هوا است که به عنوان واسطهای برای اتصال دو قطعه کانال هوا به کار میرود. این فلنج از پروفیلهای ساخته شده از ورق گالوانیزه تولید میشود. در واقع، پروفیل فلنج گالوانیزه از تسمههای ورق گالوانیزه با ضخامتهای مختلفی از جمله ۶/۰ تا ۷/۰ میلیمتر و حتی یک میلیمتر ساخته شد و در طولهای چهار متری تولید میگردد. این پروفیل تنها با چند برش ساده از حالت پروفیل به فلنج گالوانیزه تبدیل میشود. در حالی که در روشهای قدیمی، فرایند تولید فلنج گالوانیزه پیچیده و شامل مراحل متعدد بود، امروزه با استفاده از پروفیل فلنج گالوانیزه، این فرآیند تنها با سه برش ساده انجام میپذیرد.

پروفیل فلنج

پروفیل فلنج گالوانیزه در اندازههای مختلف ۲۰، ۳۰، و ۴۰ تولید میشود و مطابق با استانداردهای معتبر ساخت کانالها، از جمله SMACNA-HVAC و DW144، برای تحمل فشار هوا و نیروهای وارد بر کانالهای هوایی طراحی گردید. تولید پروفیل فلنج گالوانیزه در داخل کشور تحت نظارت کارشناسان خبره و بازرسان متخصص صورت میگیرد که موجب تضمین کیفیت بالا، قیمت مناسب و مقرون به صرفه بودن این محصول میشود.

ساختار پروفیل فلنج گالوانیزه به گونهای است که لبههای دهانه هر بُعد از کانال هوا به صورت دقیق در داخل مادگی پروفیل فلنج گالوانیزه قرار میگیرد و سپس با استفاده از پرچ یا نقطه جوش محکم و ثابت میشود.

با توجه به ساختار ویژه و فرآیند تولید ساده، فلنج گالوانیزه به یکی از اجزای پرکاربرد و ضروری در صنعت کانالهای هوایی تبدیل شدهاست که به راحتی نصب شدهو قابلیت تحمل فشار و نیروهای مختلف را دارا است.

اجزای جانبی و مکمل پروفیل فلنج گالوانیزه

الف) گوشه یا کرنر پروفیل فلنج گالوانیزه

یکی از اجزای مکمل پروفیل فلنج گالوانیزه، قطعهای تحت عنوان «کرنر» یا «گوشه» است که نقش چارچوبدهنده به فلنج را ایفا مینماید. این قطعه جانبی، به صورت L شکل و از ورق گالوانیزه ضخیم، با استفاده از قالبگیری در پرسهای سنگین تولید شد و به بازار عرضه میشود.

ساختار کرنر به گونهای طراحی شد که در محل خم قائم و زاویهدار آن، سوراخهایی جهت اتصال و تثبیت دو قطعه فلنج گالوانیزه به وسیله پیچ و مهره تعبیه شدهاست. لازم به ذکر است که سایز کرنر متناسب با نوع پروفیل فلنج طراحی و تولید میشود؛ از این رو، کرنر مورد استفاده برای پروفیل فلنج گالوانیزه ۲۰ با کرنر پروفیل فلنج گالوانیزه ۳۰ از لحاظ ابعاد تفاوت دارند.

نحوه استفاده از کرنر در اتصال پروفیلهای فلنج بسیار ساده بوده و از طریق اتصال نری و مادگی انجام میپذیرد؛ بدین صورت که تیغههای هر باله از کرنر، درون حفرههای جانبی پروفیل فلنج گالوانیزه قرار گرفته و توسط پرچ ثابت میگردد.

جنس این قطعه نیز همانند خود پروفیل فلنج، از ورق گالوانیزه انتخاب شدهاست. با توجه به نقش کلیدی کرنر در استحکام ساختار، استفاده از ورق ضخیم در تولید آن الزامی است.

ب) کلیپس یا گیره پروفیل فلنج گالوانیزه

یکی دیگر از اجزای مکمل پروفیل فلنج، کلیپس یا گیره میباشد که وظیفه اتصال دو قطعه پروفیل فلنج گالوانیزه به یکدیگر را بر عهده دارد.

شکل ظاهری کلیپس مشابه حرف C انگلیسی است. عملکرد این قطعه به گونهای است که باله بالایی آن، که مجهز به پیچ میباشد، با اعمال فشار هنگام سفت شدن پیچ، باعث تثبیت و ایستایی دو قطعه متصلشونده به یکدیگر میشود و از هرگونه حرکت یا لغزش جلوگیری مینماید.

پ) نوار درزگیر پروفیل فلنج گالوانیزه

نوار درزگیر برای هوابندی و آببندی اتصالات پروفیل فلنج گالوانیزه مورد استفاده قرار میگیرد. این نوارهای الاستومری در عرضهای ۳ تا ۵ سانتیمتر تولید شده و در میان دو لایه پروفیل فلنج قرار داده میشوند.

با نصب کلیپس و محکم شدن ساختار، نوار درزگیر باعث انسداد کامل منافذ و درزهای احتمالی شده و از نشت هوا جلوگیری به عمل میآورد.

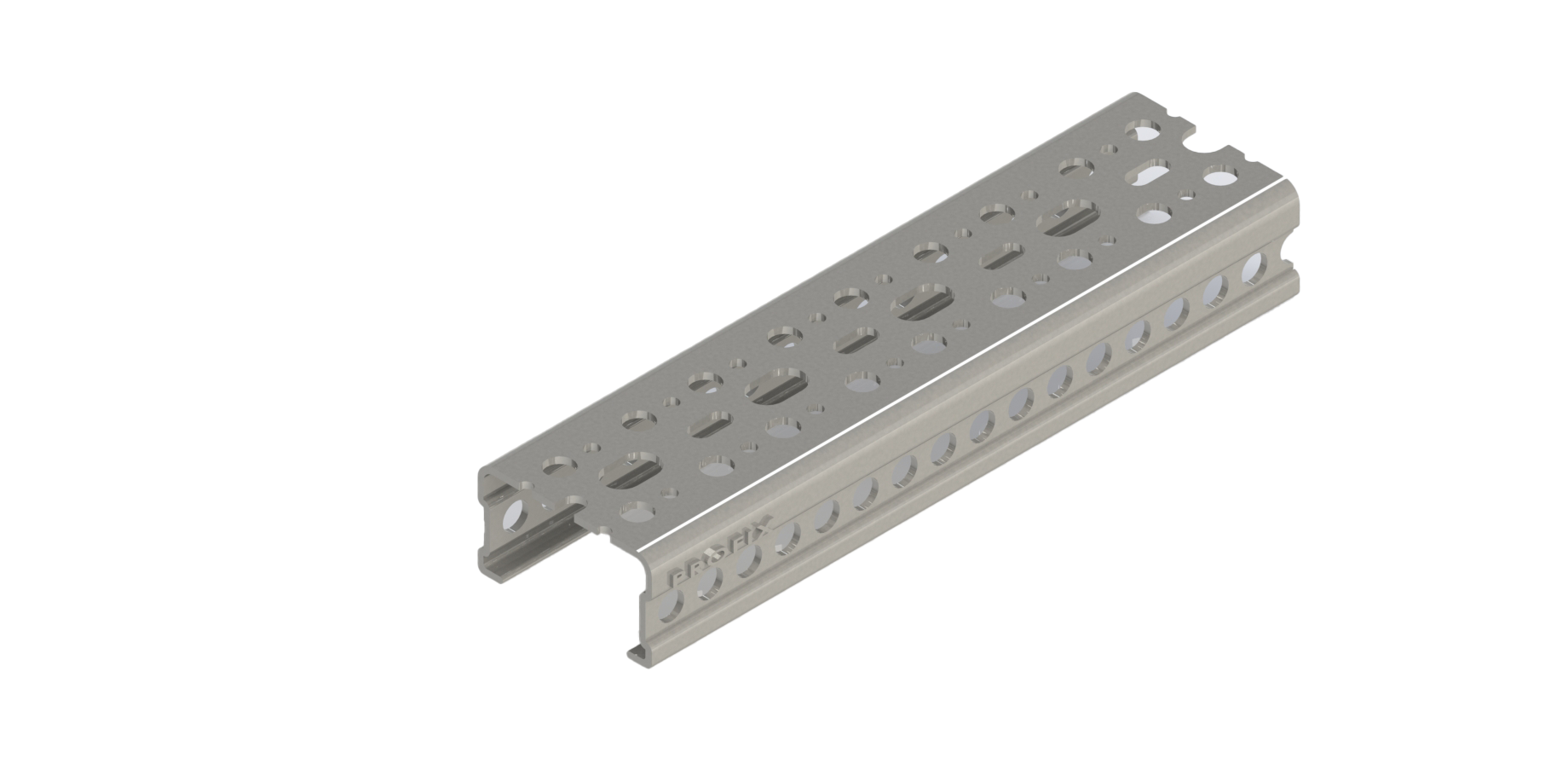

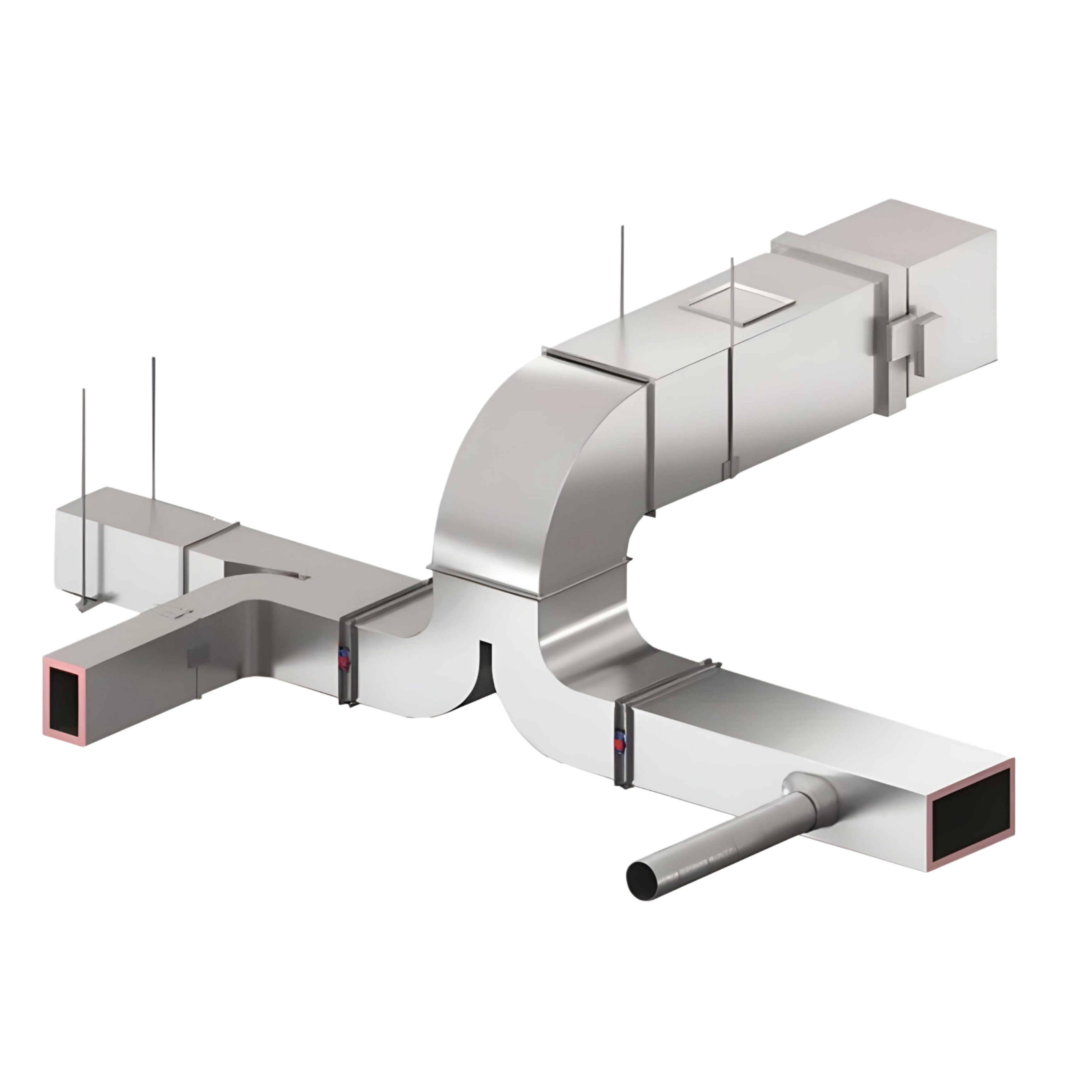

ت) ساپورت گالوانیزه کانال (ساپورت C)

این قطعه با استفاده از عملیات پرس و خمهای خاص، به شکل حرف C انگلیسی در آمده و از ورق گالوانیزه ضخیم ساختهمیشود. سوراخهای تعبیهشده روی بدنه ساپورت C به منظور تعیین دقیق محل آویز آن طراحی شدهاند.

این نوع ساپورت بهویژه در نصب کانالهایی که به صورت اکسپوز اجرا میشوند، کاربرد فراوانی دارد و مورد توجه قرار گرفته است. در این حالت، ساپورت C به عنوان زیره و پیچهای متری به عنوان آویز، در فرآیند نصب مورد استفاده قرار میگیرند.

تفاوتهای پروفیل فلنج گالوانیزه با نبشی فابریک

برای ساخت فلنج در کانالهای چهارگوش و گرد، میتوان از هر دو نوع «پروفیل فلنج گالوانیزه» و «نبشی فابریک» بهعنوان ابزار اتصال استفاده نمود. همانگونه که مشخص است، مراحل ساخت فلنج به روش سنتی، فرآیندی زمانبر و پرهزینه محسوب میشود؛ از اینرو، گرایش کارفرمایان و مهندسان تاسیسات به استفاده از پروفیل فلنج گالوانیزه برای ساخت فلنج، کاملاً منطقی و موجه به نظر میرسد.

در فرآیند ساخت فلنج به روش سنتی با استفاده از نبشی فابریک، مراحل متعددی نظیر برش، جوشکاری و رنگکاری الزامی است. اما در ساخت فلنج با استفاده از پروفیل فلنج گالوانیزه، تنها عملیات برش و اتصال قطعات برشخورده توسط قطعاتی بهنام کرنر یا گوشه مطرح میباشد که این مراحل در زمانی کمتر از یک دقیقه قابل اجرا است. بنابراین، محدود بودن مراحل ساخت فلنج با استفاده از این پروفیل، یکی از تفاوتهای قابل توجه آن نسبت به روش سنتی است.

از دیگر تفاوتهای مهم میان این دو روش، دشواری و سختی فرآیند ساخت فلنج به روش سنتی است. سبک بودن پروفیل فلنج و سهولت در برش آن، سبب محبوبیت بیشتر این روش نزد مجریان و مونتاژکاران میشود. در نتیجه، علاقه نیروی کار به استفاده از پروفیل فلنج گالوانیزه برای ساخت فلنج به دلیل سهولت و سادگی مراحل ساخت، کاملاً قابل درک است.

ویژگی ها

پروفیل فلنج معمولاً در شاخههای ۴ متری تولید میشود و نسبت به نبشیهای فابریک با طول ۶ متر، در تمامی ابعاد، از مزایای متعددی همچون سهولت در حمل، ساخت و مونتاژ برخوردار است. در نتیجه، قابلیت جابجایی و انبارداری آسانتر، از دیگر مزایای این نوع پروفیل به شمار میرود.

علاوه بر سهولت در فرآیند ساخت، نصب فلنج تولیدشده با پروفیل فلنج نیز در مقایسه با نصب فلنج از نبشی در دهانههای کانال هوا، سادهتر است. در حالی که نصب فلنجهای سنتی بهوسیله پرچهای کانالی، مستلزم صرف زمان و انرژی بالا از سوی نصاب است، استفاده از پروفیل فلنج گالوانیزه، روشی بسیار ساده و سریع برای نصب بر روی دهانه کانالهای هوا فراهم میآورد. در نتیجه، نصب راحت و بدون پیچیدگی این نوع فلنج، یکی از ویژگیهای برجسته آن محسوب میگردد.

مزیت دیگر پروفیل فلنج گالوانیزه نسبت به فلنج سنتی، امکان هوابندی دقیق و اتصال محکم میان دو قطعه کانال است. استفاده از این پروفیل، تضمینکننده بالاترین سطح هوابندی بوده و موجب افزایش راندمان مکش و دمش در سیستم میگردد. به این ترتیب، از هرگونه افت فشار یا نشت هوا در محل اتصال دو کانال جلوگیری خواهد شد.

نظر به اینکه جنس بدنه پروفیل فلنج گالوانیزه با بدنه کانال گالوانیزه یکسان است، نمای نهایی سیستم کانالکشی، بهویژه در اجراهای اکسپوز، از ظاهری یکپارچه، زیبا و منظم برخوردار میگردد. این ویژگی در فضاهایی که امکان استفاده از سقف کاذب وجود ندارد و کانالها در دید مستقیم قرار دارند، بسیار حائز اهمیت بوده و جنبه دکوراتیو قابل توجهی به محیط میبخشد.

از آنجا که پروفیل فلنج گالوانیزه دارای خاصیت ضدزنگ است، دیگر نیازی به عملیات رنگکاری، ضدزنگکاری و پرداخت ثانویه نیست.

در نتیجه هزینههای اضافی در این خصوص حذف شد و صرفهجویی زمانی نیز حاصل میشود.

یکی دیگر از مزایای این پروفیل، قابلیت استفاده از ضخامتهای مختلف ورق گالوانیزه متناسب با ابعاد فلنج است. برای مثال، در ساخت فلنج با سایز ۳۰، میتوان از ورقهایی با ضخامتهای ۰.۵ تا ۱ میلیمتر استفاده نمود. این انعطافپذیری در انتخاب ضخامت، موجب کاهش هزینههای تمامشده در سیستم تاسیسات میشود و در نتیجه، صرفهجویی اقتصادی مهمی را به همراه دارد.

سبک بودن ساختار پروفیل فلنج نه تنها موجب سهولت در ساخت و نصب میشود، بلکه وزن کلی لاین کانال هوا و تجهیزات تهویه مطبوع را نیز کاهش میدهد. این امر امکان استفاده از ساپورتها و آویزهای سبکتر و کمهزینهتر را فراهم میآورد و در نتیجه، هزینههای کلی پروژه کاهش مییابد.

کاربرد

نکتهای که باید به آن اشاره کرد، محدودیت کاربرد پروفیل فلنج گالوانیزه در کانالهای چهارگوش است.

در حالی که نبشی فابریک قابلیت استفاده هم در کانالهای چهارگوش و هم در کانالهای گرد (پس از عملیات نوردکاری) را دارد. با این حال، برای ساخت فلنج کانالهای گرد نیز میتوان از ورق گالوانیزه استفاده نمود، منتها این نوع فلنجها به صورت پرسی تولید میشوند و روش آن متفاوت از پروفیل فلنج گالوانیزه است.

پروفیل فلنج گالوانیزه بهدلیل استفاده از ورقهای استاندارد، از شکلپذیری بالایی برخوردار بوده و در نتیجه، زمان و هزینه تولید آن بهشدت کاهش مییابد. با بهرهگیری از ماشینآلات پیشرفته و تکنولوژی روز، تولید این پروفیل بسیار سریع و مقرونبهصرفه انجام میشود و همین ویژگی آن را به گزینهای اقتصادی برای کارفرمایان و مهندسان بدل میسازد.

همانطور که استفاده از نبشی فابریک استاندارد در ساخت فلنجهای سنتی حائز اهمیت است، انتخاب پروفیل فلنج با کیفیت نیز از اصول اساسی محسوب میشود. نکات مهم در خرید این پروفیل شامل مطابقت ضخامت ورق با ابعاد فلنج، کیفیت بالای پوشش گالوانیزه (قلعاندود بودن) و عدم تابخوردگی یا دفرمگی در شاخهها میباشد. مواردی که دستگاههای تولید فاقد کیفیت مناسب باشند، محصول نهایی قابلیت مونتاژ استاندارد را نخواهد داشت.

در پایان باید خاطرنشان ساخت که زمان تولید پروفیل فلنج با روشهای نوین، قابل مقایسه با زمانبر بودن ساخت نبشی فابریک در کارخانههای ذوب آهن نیست. در حالی که تولید، انتقال و استفاده از نبشی فابریک با هزینههای بالا همراه است، پروفیل فلنج گالوانیزه در مدتزمانی کوتاه و با حداقل هزینه در کارگاههای صنعتی پیرامون شهرهای بزرگ تولید شد و به بازار مصرف عرضه میگردد.

کیفیت و ضخامت ورق در پروفیل فلنج گالوانیزه

ضخامت ورق مورد استفاده در تولید پروفیل فلنج گالوانیزه، متناسب با طول و عرض فلنج انتخاب میشود. این ضخامت معمولاً در بازهای بین ۰.۵ تا ۱ میلیمتر متغیر است. بهطور طبیعی، با افزایش ابعاد فلنج، ضخامت ورق نیز به همان نسبت افزایش مییابد.

نرمی و انعطافپذیری ورق فلزی مورد استفاده در تولید پروفیل فلنج گالوانیزه، نقش مهمی در ارتقای کیفیت نهایی محصول دارد. انعطاف ورق باعث میشود فرآیند شکلدهی پروفیل در زیر غلتکهای دستگاه به شکلی دقیق و یکدست انجام پذیرد و محصول نهایی از مقاومت کافی در برابر تغییر شکل برخوردار باشد.

یکی از شاخصههای کیفی اصلی در تولید این نوع پروفیل، صاف و بدون تاب بودن هر شاخه ۴ متری آن است. چنانچه پروفیل پس از خروج از دستگاه دارای تاب یا خمیدگی باشد، در زمان تبدیل به فلنج و نصب روی دهانه کانال، مشکلاتی نظیر ناهماهنگی و گونیا نبودن ایجاد خواهد شد.

بر این اساس، علاوه بر کیفیت ورق مورد استفاده، کیفیت ساخت دستگاههای تولید پروفیل فلنج گالوانیزه نیز در دستیابی به محصول نهایی استاندارد، تأثیر مستقیمی دارد. بنابراین، در هنگام خرید این محصول باید به برند تولیدکننده و تجهیزات تولید آن توجه ویژهای داشت.

ماستیک در پروفیل فلنج

یکی دیگر از فاکتورهای مؤثر بر کیفیت، امکان هوابند شدن کامل در محل اتصال است. به همین منظور، در برخی از انواع پروفیل فلنج گالوانیزه، در لایههای داخلی آن از ماستیک استفاده میشود. این مدل که با عنوان «پروفیل فلنج گالوانیزه ماستیکدار» شناخته میشود، با ایجاد چسبندگی بهتر و جلوگیری از نشت هوا، موجب افزایش کارایی سیستم تهویه میگردد.

عرض پروفیل و انتخاب متناسب

عرض پروفیل فلنج گالوانیزه نیز وابسته به سایز دهانه کانال است. طبیعتاً برای کانالهایی با ابعاد کوچکتر، باید از پروفیلهایی با عرض کمتر استفاده کرد تا تناسب فیزیکی و عملکردی بهدرستی برقرار شود.

کیفیت کرنرها

کرنرها نیز از عناصر مهم در ساخت فلنج به شمار میروند. ضخامت و طراحی کرنر باید بهگونهای باشد که پس از نصب در گوشههای فلنج، هیچگونه لقی یا لرزش مشاهده نشود. وجود زبانهها یا زایدههایی روی کرنر و همچنین دقت ابعاد در قالبسازی آن، باعث فیت شدن کامل آن با پروفیل و جلوگیری از هرگونه بازی کردن در ساختار فلنج خواهد شد.

دقت در خمکاری و برش پروفیل

لبههای خمشده پروفیل فلنج گالوانیزه باید با دقت بالا شکل دادهشوند. اگر زبانهها بیش از حد باز یا بسته باشند، نهتنها نصب پروفیل دشوار خواهد شد، بلکه سرعت کار نیز کاهش مییابد. بنابراین دقت در میزان باز بودن زبانهها از اهمیت زیادی برخوردار است.

همچنین، صاف بودن راستای پروفیل نقش تعیینکنندهای در جلوگیری از نشت هوا در محل جفت شدن دو فلنج دارد. هرگونه تابخوردگی باعث ایجاد فضای خالی و ضعف در آببندی خواهد شد.

نوار درزبندی (گَسکت)

برای تکمیل فرایند هوابندی، از نوارهایی بهنام گسکت استفاده میشود که در محل اتصال دو فلنج قرار میگیرند. این نوارها که با عنوان “نوار درزبندی پروفیل فلنج گالوانیزه” شناخته میشوند، از نفوذ هوا از درزهای احتمالی جلوگیری میکنند.

کلیپس و اتصال مکانیکی

تعداد کلیپسهایی که برای تثبیت فلنج در محل اتصال استفاده میشوند، متناسب با طول و عرض فلنج تعیین میگردد. تعداد مناسب این کلیپسها در پایداری مکانیکی و نیز در هوابندی نقش بسزایی ایفا میکند.

تداخل کامل با کانال

یکی از نکات کلیدی دیگر، درگیر شدن کامل لبههای دهانه کانال با ساختار پروفیل فلنج است. این تداخل، مانع از جدا شدن فلنج از کانال در زمان بهرهبرداری میشود. پس از جاگذاری صحیح، اتصال نهایی میتواند با پرچ، نقطهجوش یا پیچ سرمتهدار تثبیت گردد.

زوایای دقیق در اتصال

زاویه ۹۰ درجه در ساختار پروفیل فلنج باعث میشود دو قطعه پروفیل هنگام اتصال، دقیقاً در راستای یکدیگر قرار بگیرند و به شکل کامل به هم بچسبند. هرگونه انحراف از این زاویه قائمه میتواند موجب اختلال در عملکرد فلنج شود.

پلیسهگیری پس از برش

یکی دیگر از مراحل مهم در تضمین کیفیت، پلیسهگیری لبههای پروفیل پس از برش است. همچنین دقت در زاویه برش (۹۰ درجه بودن صفحه فرز نسبت به پروفیل) باعث میشود قطعات پس از اتصال، کاملاً گونیا و تراز باشند.

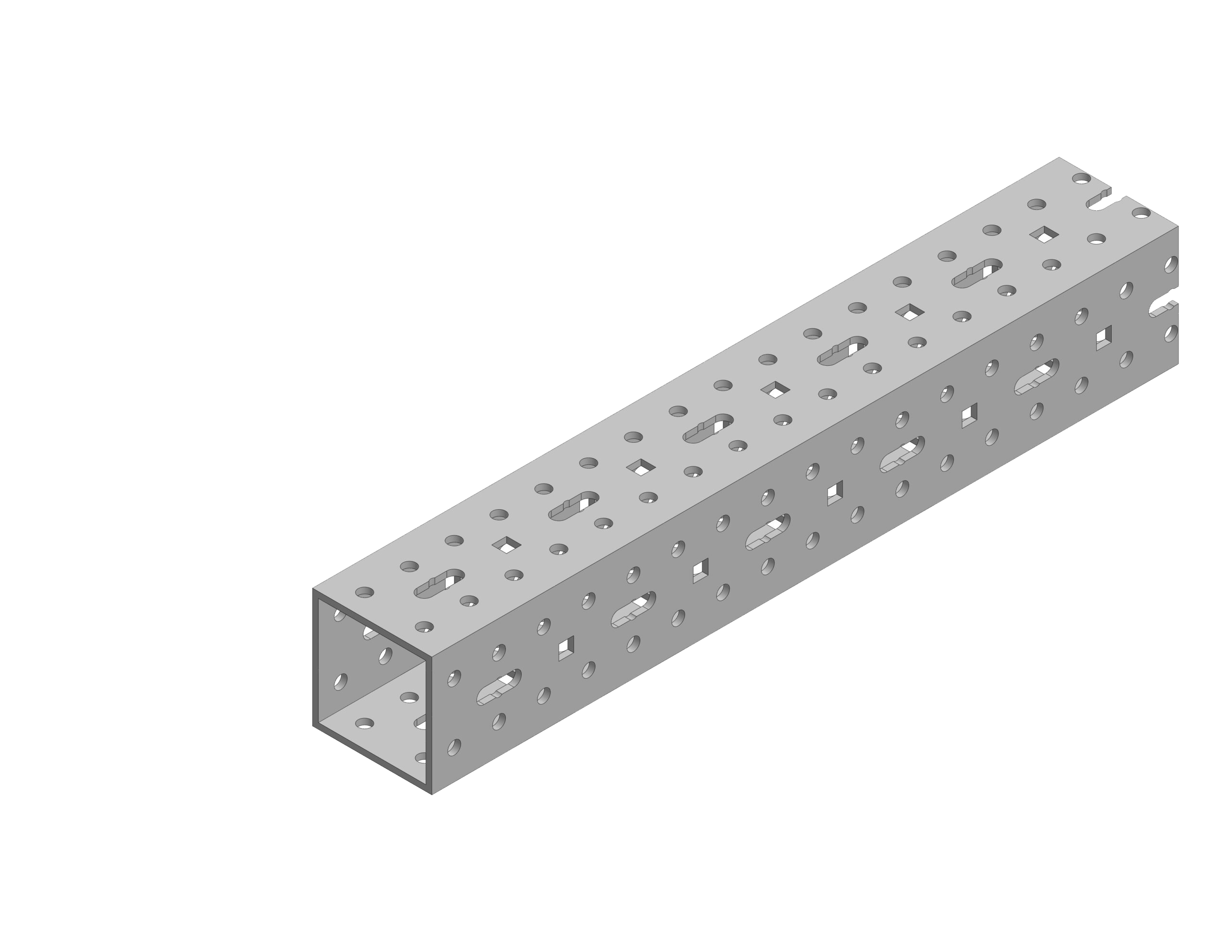

پروفیل و اتصالات

پروفیل و اتصالات پروفیکس

پروفیکس پروفیل سنگین

پروفیل سنگین براکت

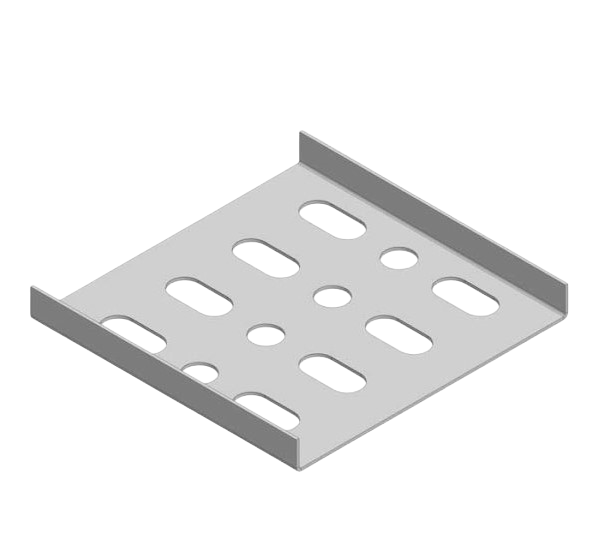

براکت سینی کابل

سینی کابل انواع بست

انواع بست فلنج و اتصالات

فلنج و اتصالات وال پست

وال پست سیستم انکر

سیستم انکر پیچ متری

پیچ متری عایق الاستومری

عایق الاستومری انواع کانال

انواع کانال

بدون دیدگاه